Per ottenere la densificazione nei nanocompositi WC-Fe-Ni-Co, un forno di sinterizzazione sottovuoto fornisce un ambiente ad alto vuoto accoppiato con un profilo termico preciso e multi-stadio che include tipicamente stadi di mantenimento a 1150°C e 1440°C. Questo processo è progettato per inibire l'ossidazione e rimuovere le impurità residue, creando le condizioni necessarie per la sinterizzazione in fase liquida.

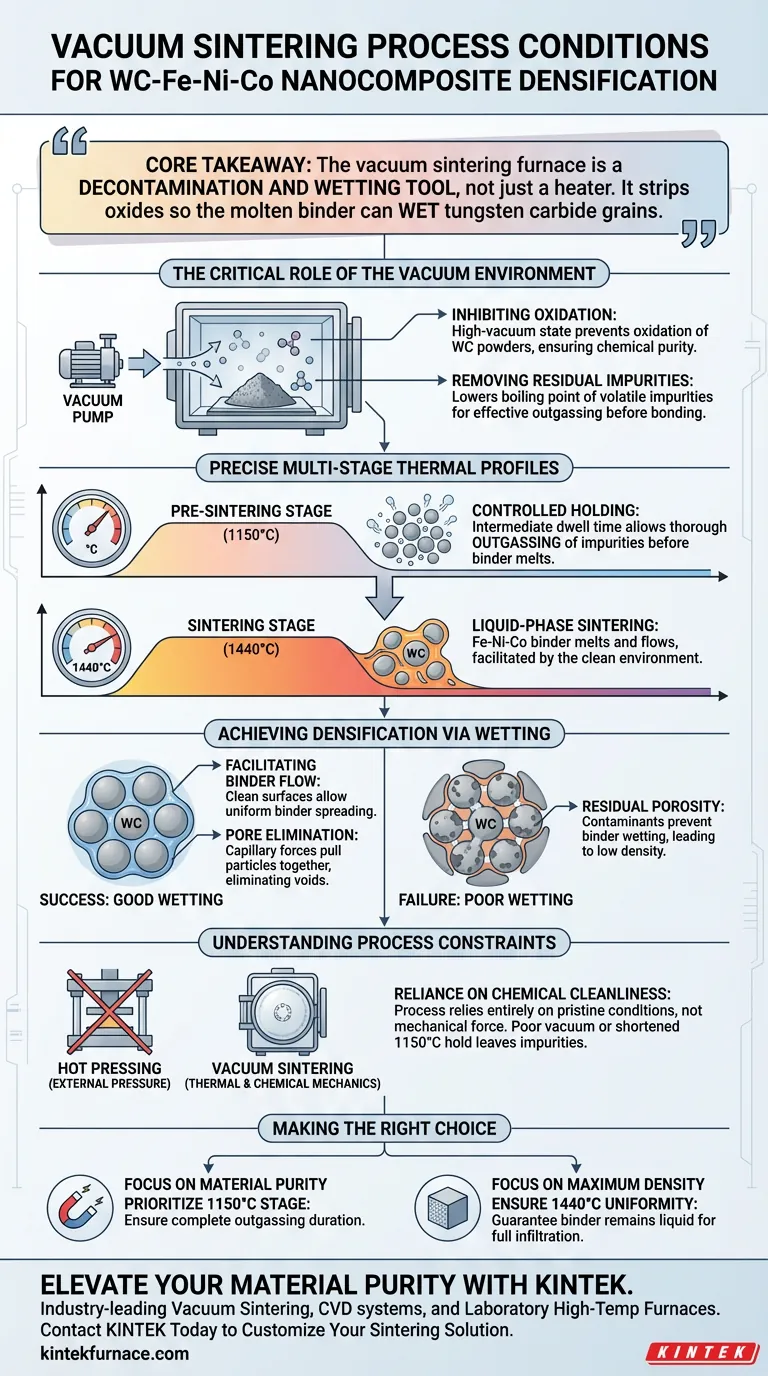

Concetto chiave Il forno di sinterizzazione sottovuoto non è semplicemente un riscaldatore; è uno strumento di decontaminazione e bagnatura. La sua funzione principale è quella di rimuovere ossidi e impurità dalle superfici delle polveri in modo che il legante fuso Fe-Ni-Co possa "bagnare" completamente i grani di carburo di tungsteno, guidando il materiale verso la densità teorica senza pressione esterna.

Il ruolo critico dell'ambiente sottovuoto

Inibizione dell'ossidazione

La presenza di ossigeno è dannosa per i compositi di carburo di tungsteno (WC). Un forno di sinterizzazione sottovuoto opera in uno stato di alto vuoto per prevenire l'ossidazione delle polveri di carburo durante il processo di riscaldamento. Ciò garantisce che la composizione chimica del composito rimanga pura e stabile.

Rimozione delle impurità residue

Prima che il materiale raggiunga la sua temperatura di sinterizzazione massima, deve essere pulito. L'ambiente sottovuoto abbassa il punto di ebollizione delle impurità volatili, facilitandone la rimozione. Questa estrazione di contaminanti è essenziale per preparare le superfici dei grani per l'incollaggio.

Profili termici multi-stadio precisi

Lo stadio di pre-sinterizzazione (1150°C)

Il forno non sale direttamente alla temperatura massima. Utilizza uno stadio di mantenimento controllato, specificamente notato a 1150°C. Questo tempo di permanenza intermedio consente lo sfiato completo delle impurità prima che la fase legante si fonda.

Lo stadio di sinterizzazione (1440°C)

Dopo lo stadio di pulizia, la temperatura viene aumentata a 1440°C. Questa è la zona critica per la sinterizzazione in fase liquida. A questa temperatura, il legante Fe-Ni-Co si fonde e scorre, facilitato dall'ambiente pulito stabilito negli stadi precedenti.

Ottenere la densificazione tramite bagnatura

Facilitazione del flusso del legante

L'obiettivo finale di queste condizioni di processo è la "bagnatura". Poiché il vuoto ha rimosso ossidi e impurità, il legante Fe-Ni-Co liquefatto può diffondersi uniformemente sulla superficie dei grani di carburo di tungsteno (WC).

Eliminazione dei pori

Mentre il legante bagna i grani di WC, le forze capillari attirano le particelle l'una verso l'altra. Questa azione elimina i vuoti e i pori tra le particelle di polvere. Il risultato è una lega densa e ad alta durezza che si basa sulla bagnatura chimica piuttosto che sulla forza meccanica.

Comprendere i vincoli del processo

Affidamento sulla pulizia chimica

A differenza della pressatura a caldo, che forza la densificazione attraverso pressione meccanica esterna (spesso 30 MPa o più), la sinterizzazione sottovuoto si basa interamente sulla meccanica termica e chimica. Se la qualità del vuoto è scarsa o il mantenimento a 1150°C è abbreviato, le impurità rimangono sui grani.

La conseguenza di una scarsa bagnatura

Se le superfici non sono pulite, il legante non può bagnare efficacemente i grani di carburo. Ciò porta a porosità residua e al fallimento nel raggiungere la piena densità. Il processo è inflessibile riguardo alla contaminazione; l'ambiente deve essere immacolato affinché la fase liquida funzioni correttamente.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare le prestazioni dei nanocompositi WC-Fe-Ni-Co, è necessario adattare i parametri del forno al comportamento specifico del materiale.

- Se il tuo obiettivo principale è la purezza del materiale: Dai priorità alla durata e alla qualità del vuoto nello stadio di mantenimento a 1150°C per garantire lo sfiato completo delle impurità prima che si formi la fase liquida.

- Se il tuo obiettivo principale è la massima densità: Garantire una precisa uniformità della temperatura nello stadio di sinterizzazione a 1440°C per garantire che il legante Fe-Ni-Co rimanga liquido abbastanza a lungo da infiltrarsi e bagnare completamente la struttura dei grani di WC.

Il successo nella sinterizzazione sottovuoto dipende dal rispetto della funzione distinta di ogni stadio di riscaldamento per trasformare una polvere sciolta in una lega solida e ad alte prestazioni.

Tabella riassuntiva:

| Condizione di processo | Temperatura | Obiettivo chiave |

|---|---|---|

| Ambiente ad alto vuoto | N/A | Inibisce l'ossidazione e facilita lo sfiato delle impurità |

| Mantenimento pre-sinterizzazione | 1150°C | Pulizia completa delle superfici delle polveri e preparazione alla bagnatura dei grani |

| Sinterizzazione in fase liquida | 1440°C | Fusione del legante Fe-Ni-Co per eliminare i pori tramite forza capillare |

| Meccanismo di densificazione | Temp. di picco | Bagnatura chimica ed eliminazione dei pori senza pressione esterna |

Migliora la purezza del tuo materiale con KINTEK

Ottenere la densità teorica nei nanocompositi richiede più di un semplice calore: richiede un controllo preciso del vuoto. KINTEK fornisce sistemi leader del settore di sinterizzazione sottovuoto, sistemi CVD e forni da laboratorio ad alta temperatura progettati per mantenere gli ambienti immacolati necessari per la sinterizzazione in fase liquida.

Supportati da R&S esperta e produzione avanzata, i nostri sistemi sono completamente personalizzabili per soddisfare i tuoi profili termici e requisiti di vuoto unici. Sia che tu stia aumentando la produzione di WC-Fe-Ni-Co o ricercando nuove composizioni di leghe, il nostro team di ingegneri è pronto ad aiutarti a ottimizzare i tuoi risultati.

Contatta KINTEK oggi stesso per personalizzare la tua soluzione di sinterizzazione

Guida Visiva

Riferimenti

- Maksim Krinitcyn, М. И. Лернер. Structure and Properties of WC-Fe-Ni-Co Nanopowder Composites for Use in Additive Manufacturing Technologies. DOI: 10.3390/met14020167

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Qual è l'applicazione principale dei forni di trattamento termico sottovuoto nell'industria aerospaziale? Migliora le prestazioni dei componenti con precisione

- Qual è il contributo di un forno ad alto vuoto alla qualità degli strati modificati di nanotubi di carbonio (CNT)? Migliora l'adesione

- Qual è la differenza tra trattamento termico sottovuoto e trattamento termico? Ottieni prestazioni superiori dei materiali

- Quali sono i compiti principali dei sistemi di vuoto e temperatura nei film sottili CZT CSS? Controllo essenziale per prestazioni elevate

- Perché è necessario mantenere un alto vuoto per la preparazione di cristalli singoli di PrVSb3? Garantire purezza e stechiometria

- Quali innovazioni vengono apportate alla grafite per i forni a vuoto? Aumenta l'efficienza con rivestimenti avanzati e parti personalizzate

- Quali sono le specifiche chiave dei forni per la cementazione sotto vuoto? Ottimizza il tuo processo di trattamento termico

- Perché utilizzare un forno sottovuoto per i precursori delle batterie? Aumenta la stabilità chimica e l'efficienza di macinazione