Alla base, l'applicazione primaria dei forni di trattamento termico sottovuoto nell'industria aerospaziale è la lavorazione di leghe ad alte prestazioni—nello specifico titanio, alluminio e superleghe a base di nichel—per componenti di volo critici. Questo trattamento non riguarda solo il riscaldamento del metallo; è un processo di precisione che sviluppa l'eccezionale resistenza, la resistenza alla fatica e la stabilità ad alta temperatura necessarie affinché motori, strutture aerodinamiche e carrelli di atterraggio funzionino in modo sicuro e affidabile.

Il valore fondamentale del trattamento termico sottovuoto nell'industria aerospaziale è la sua capacità di creare un ambiente perfettamente controllato e privo di contaminazioni. Ciò impedisce che i metalli reattivi vengano compromessi dai gas atmosferici, garantendo che il componente finale abbia le impeccabili proprietà metallurgiche richieste dalla tolleranza zero ai guasti del settore.

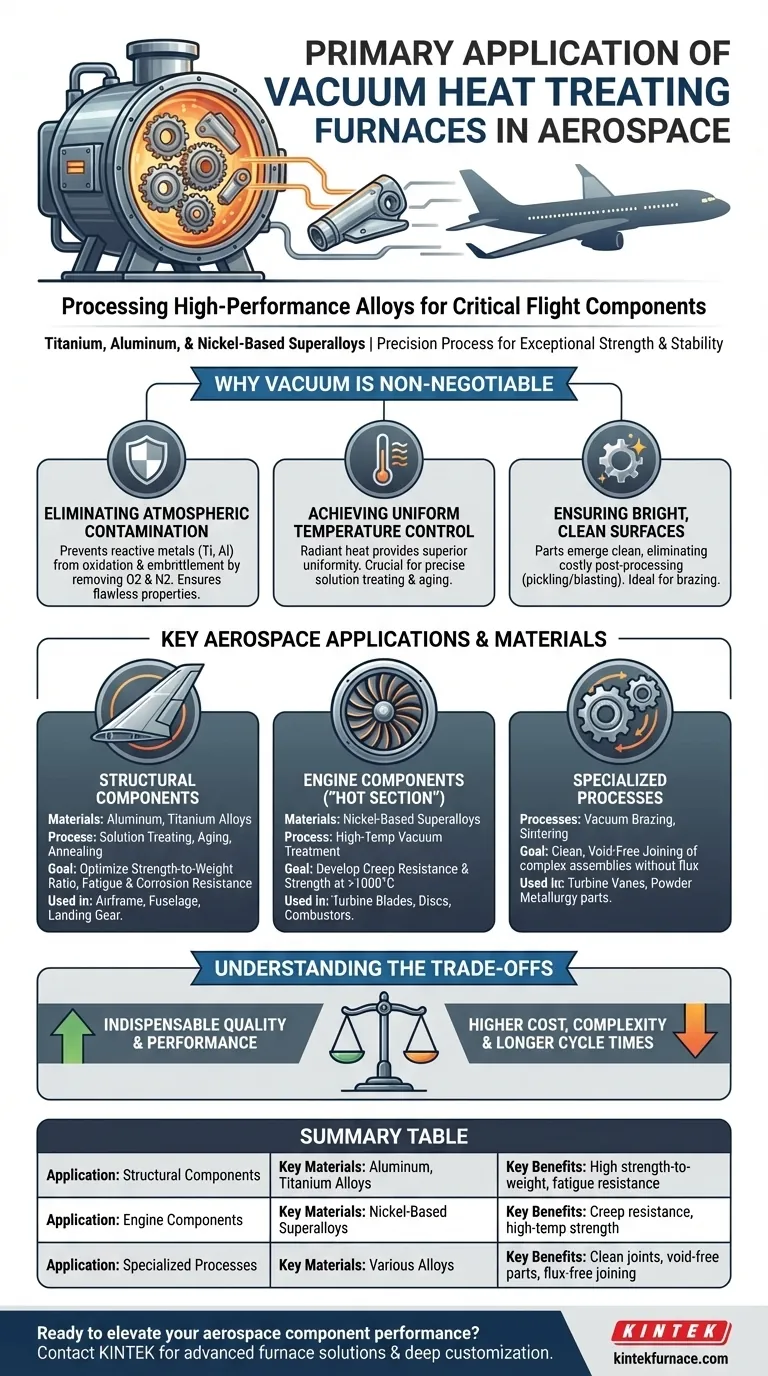

Perché il vuoto è irrinunciabile nell'industria aerospaziale

Il trattamento termico consiste nel modificare la struttura cristallina interna di un metallo per migliorarne le proprietà. In un settore esigente come quello aerospaziale, l'ambiente in cui ciò avviene è critico quanto il processo stesso. L'uso del vuoto è una soluzione a sfide chimiche e fisiche fondamentali.

Eliminazione della contaminazione atmosferica

Le leghe aerospaziali ad alte prestazioni, in particolare il titanio e alcune leghe di alluminio, sono altamente reattive con ossigeno e azoto ad alte temperature.

L'esposizione all'atmosfera durante il trattamento termico può causare ossidazione e infragilimento, creando uno strato superficiale debole e compromettendo l'integrità dell'intera parte. Un vuoto rimuove questi gas reattivi, assicurando che le proprietà intrinseche del materiale siano pienamente realizzate.

Raggiungimento di un controllo uniforme della temperatura

Un ambiente sottovuoto fornisce un'uniformità di temperatura superiore rispetto ai forni atmosferici basati sulla convezione. Il calore radiante si trasferisce direttamente e uniformemente alle parti senza interferenze dalle correnti d'aria.

Questo preciso controllo termico è cruciale per processi complessi come il trattamento di solubilizzazione e l'invecchiamento, dove anche piccole deviazioni di temperatura possono comportare proprietà del materiale incoerenti e un potenziale guasto del componente.

Garantire superfici brillanti e pulite

Poiché la lavorazione sottovuoto previene l'ossidazione, le parti emergono dal forno con una superficie brillante e pulita.

Ciò elimina la necessità di passaggi di post-lavorazione aggressivi come il decapaggio acido o la sabbiatura, che possono essere costosi, pericolosi per l'ambiente e potenzialmente dannosi per la finitura superficiale del componente. Questo è particolarmente vitale per le parti che verranno successivamente brasate o saldate.

Applicazioni e materiali chiave nell'industria aerospaziale

La necessità di un ambiente controllato sottovuoto si mappa direttamente sui componenti più critici di un aeromobile. Leghe diverse vengono scelte per funzioni specifiche, e ciascuna si affida al trattamento sottovuoto per soddisfare le specifiche di prestazione.

Componenti strutturali (leghe di alluminio e titanio)

La struttura, la fusoliera, le ali e il carrello di atterraggio dipendono da materiali con un eccezionale rapporto resistenza/peso.

I forni sottovuoto vengono utilizzati per il trattamento di solubilizzazione e l'invecchiamento di leghe di alluminio ad alta resistenza e per la ricottura di leghe di titanio. Questo ottimizza la loro resistenza, duttilità e resistenza alla fatica e alla corrosione, che sono essenziali per la longevità strutturale dell'aeromobile.

Componenti motore (superleghe a base di nichel)

La "sezione calda" di un motore a reazione—incluse palette di turbina, dischi e combustori—funziona in condizioni di temperature estreme e stress meccanico. Queste parti sono spesso realizzate in superleghe a base di nichel.

Il trattamento termico sottovuoto è essenziale per sviluppare la resistenza allo scorrimento e la resistenza ad alta temperatura di queste superleghe, impedendo loro di deformarsi sotto carico a temperature superiori a 1000°C (1832°F).

Processi specializzati (brasatura e sinterizzazione)

Oltre al rafforzamento, i forni sottovuoto vengono utilizzati per l'unione e la formatura. La brasatura sottovuoto utilizza un metallo d'apporto per unire assiemi complessi, come le palette di turbina, senza l'uso di flussante corrosivo. Il vuoto garantisce un giunto forte, pulito e privo di vuoti.

La sinterizzazione sottovuoto viene anche utilizzata per fondere metalli in polvere in parti solide, a forma quasi definita, un processo noto come metallurgia delle polveri, che sta crescendo di importanza per la produzione di componenti aerospaziali complessi.

Comprendere i compromessi

Sebbene indispensabile, la tecnologia dei forni sottovuoto non è priva di sfide e considerazioni specifiche. Riconoscere questi compromessi è fondamentale per comprenderne il posto nella produzione.

Costi iniziali e complessità più elevati

I sistemi di forni sottovuoto sono significativamente più costosi da acquistare e installare rispetto alle loro controparti atmosferiche. Richiedono anche sistemi di controllo più complessi, pompe per vuoto e infrastrutture.

L'operazione e la manutenzione richiedono un livello più elevato di competenza tecnica per gestire l'integrità del vuoto e garantire la ripetibilità del processo.

Tempi di ciclo più lunghi

Raggiungere un vuoto profondo (pompare la camera) e raffreddare il carico di lavoro in un ambiente sottovuoto può richiedere più tempo che in un forno atmosferico dove le ventole possono far circolare gas inerti.

Ciò può comportare una minore produttività per alcune applicazioni ad alto volume, rendendola una scelta deliberata per parti di alto valore in cui la qualità supera la velocità.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare un forno sottovuoto è interamente dettata dal materiale e dai requisiti di prestazione del componente finale. Il processo viene scelto quando i rischi di contaminazione atmosferica sono inaccettabili.

- Se il tuo obiettivo principale è l'integrità strutturale dell'aeromobile: Farai affidamento sul trattamento di solubilizzazione e sull'invecchiamento sottovuoto per le leghe di alluminio e titanio per massimizzare i rapporti resistenza/peso e la vita a fatica.

- Se il tuo obiettivo principale sono le prestazioni del motore e la durata ad alta temperatura: Il trattamento termico sottovuoto è l'unica opzione praticabile per sviluppare la resistenza allo scorrimento e la resistenza critiche delle superleghe a base di nichel.

- Se il tuo obiettivo principale è l'unione di assiemi complessi e di alto valore: La brasatura sottovuoto fornisce il metodo più pulito, forte e affidabile per creare giunti senza flussante in componenti critici per la missione.

In definitiva, il trattamento termico sottovuoto è la tecnologia abilitante che trasforma le leghe metalliche avanzate nei componenti sicuri e ad alte prestazioni che rendono possibile il volo moderno.

Tabella riassuntiva:

| Applicazione | Materiali chiave | Benefici chiave |

|---|---|---|

| Componenti strutturali | Alluminio, leghe di titanio | Elevato rapporto resistenza/peso, resistenza alla fatica |

| Componenti motore | Superleghe a base di nichel | Resistenza allo scorrimento, resistenza ad alta temperatura |

| Processi specializzati (brasatura/sinterizzazione) | Varie leghe | Giunti puliti, parti prive di vuoti, giunzione senza flussante |

Pronto a elevare le prestazioni dei tuoi componenti aerospaziali con un trattamento termico di precisione? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo le tue esigenze sperimentali uniche per applicazioni aerospaziali critiche. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare l'efficienza e l'affidabilità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore