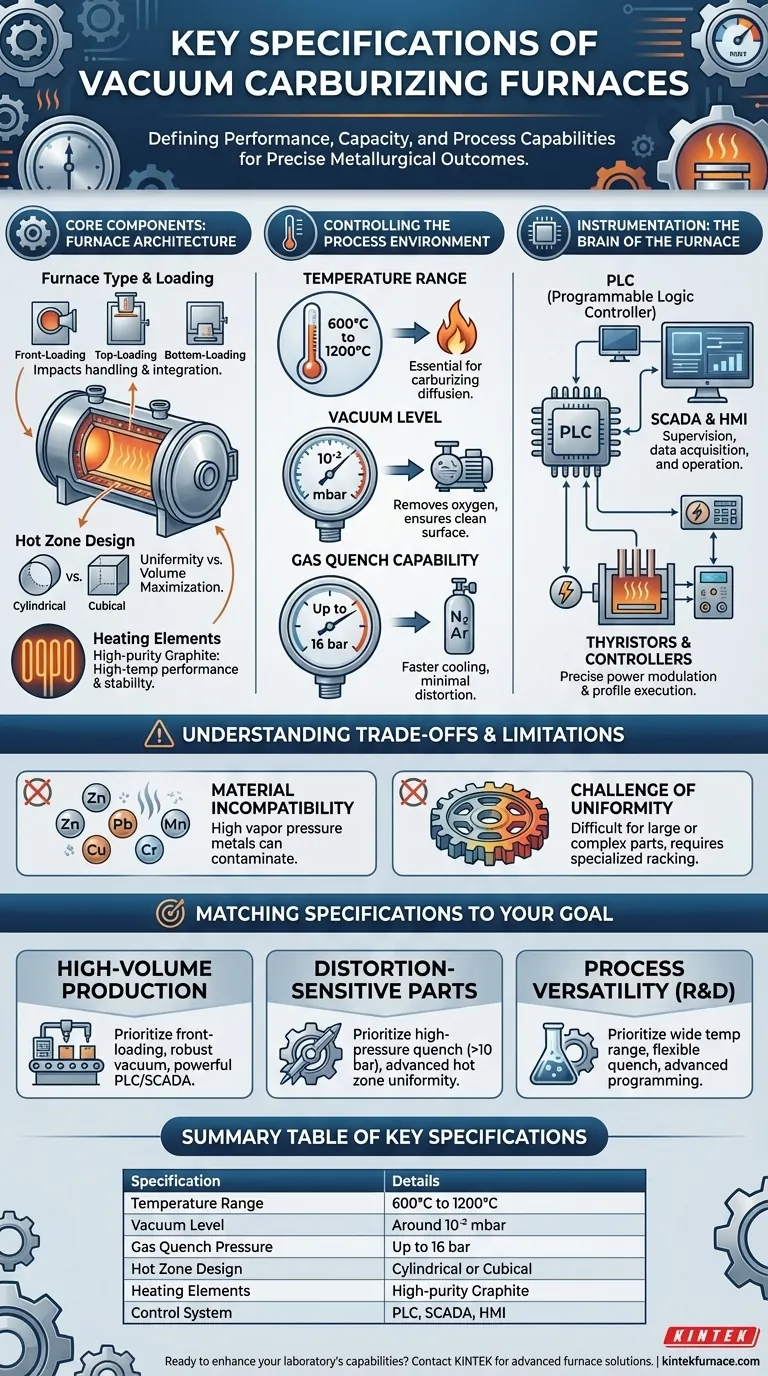

Le specifiche chiave di un forno per la cementazione sotto vuoto definiscono le sue prestazioni, la capacità e i tipi di materiali che può trattare. Queste includono il tipo di forno e la progettazione della zona calda, l'intervallo di temperatura (tipicamente fino a 1200°C), il livello di vuoto (circa 10⁻² mbar), il tipo di sistema di vuoto utilizzato e la pressione della sua capacità di spegnimento a gas, che può raggiungere fino a 16 bar.

La scelta di un forno per la cementazione sotto vuoto non riguarda la ricerca delle specifiche più elevate, ma l'abbinamento di un insieme preciso di controlli, dalla pompa del vuoto alla pressione di spegnimento, al tuo specifico obiettivo metallurgico. Il forno giusto fornisce il controllo sull'intero processo di trattamento termico, garantendo qualità costante e minima distorsione dei pezzi.

I Componenti Fondamentali: Architettura del Forno

La progettazione fisica del forno determina il suo flusso di lavoro, la capacità e l'efficienza di riscaldamento. Queste scelte fondamentali influenzano ogni pezzo che entra nel sistema.

Tipo di Forno e Configurazione di Carico

I design dei forni sono tipicamente a "parete fredda", dove il recipiente esterno rimane freddo. Lo stile di caricamento – a caricamento frontale, dall'alto o dal basso – è una specifica primaria che influisce sulla movimentazione dei materiali, sullo spazio a pavimento e sull'integrazione con le linee di produzione automatizzate.

Progettazione della Zona Calda

La zona calda è dove avviene il riscaldamento. È comunemente cilindrica o cubica. Le zone cilindriche spesso offrono una migliore uniformità della temperatura, mentre le zone cubiche possono massimizzare il volume utilizzabile per l'impilamento o la disposizione dei pezzi.

Elementi Riscaldanti

Gli elementi riscaldanti in grafite ad alta purezza sono lo standard per questi forni. Forniscono eccellenti prestazioni ad alta temperatura, rapidi tassi di riscaldamento e stabilità a lungo termine in un ambiente sottovuoto.

Controllo dell'Ambiente di Processo

I vantaggi unici della cementazione sotto vuoto derivano dalla manipolazione precisa dell'atmosfera interna del forno, della temperatura e del ciclo di raffreddamento.

Intervallo di Temperatura

Un intervallo operativo tipico è da 600°C a 1200°C. Questo intervallo è essenziale per accogliere le varie fasi del trattamento termico, incluse le alte temperature richieste per la diffusione del carbonio sulla superficie dell'acciaio durante la cementazione.

Sistema di Vuoto e Livello

Il sistema di vuoto, spesso una combinazione pompa rotativa-radice o una pompa a diffusione, crea un ambiente a bassa pressione di circa 10⁻² mbar. Questo vuoto non serve per la cementazione in sé, ma per rimuovere contaminanti atmosferici come l'ossigeno, garantendo una superficie perfettamente pulita per un caso uniforme e di alta qualità.

Capacità di Spegnimento a Gas

Invece dell'olio, i forni sottovuoto utilizzano gas inerte ad alta pressione (come azoto o argon) per raffreddare i pezzi. La pressione di spegnimento a gas, che può essere specificata fino a 16 bar, è un parametro critico. Una pressione più elevata consente un raffreddamento più rapido, consentendo l'indurimento di acciai a bassa lega e fornendo un'intensità di spegnimento regolabile per minimizzare la distorsione.

Strumentazione: Il Cervello del Forno

I forni moderni si affidano a sistemi di controllo sofisticati per garantire che ogni ciclo sia preciso e ripetibile, il che è essenziale per soddisfare standard industriali rigorosi come CQI 9.

Automazione del Processo

Il controllo è gestito tramite un Controllore Logico Programmabile (PLC), spesso abbinato a SCADA per la supervisione e l'acquisizione dati, e un HMI (Interfaccia Uomo-Macchina) per il funzionamento. Questa suite garantisce l'automazione del processo, la tracciabilità e la consistenza.

Controllo della Temperatura e del Processo

I tiristori forniscono una modulazione precisa della potenza agli elementi riscaldanti, mentre i controllori di temperatura programmabili e i registratori eseguono e documentano i profili esatti di riscaldamento e raffreddamento richiesti per il risultato metallurgico desiderato.

Comprendere i Compromessi e i Limiti

Sebbene potente, la tecnologia della cementazione sotto vuoto non è una soluzione universale. Comprendere i suoi limiti è fondamentale per un'implementazione di successo.

Incompatibilità dei Materiali

I forni sottovuoto non sono adatti per trattare materiali con alta pressione di vapore saturo alle temperature di trattamento. Metalli come zinco, piombo, rame, manganese e cromo possono evaporare, contaminando il forno e alterando le proprietà superficiali del pezzo.

La Sfida dell'Uniformità

Ottenere un riscaldamento e uno spegnimento perfettamente uniformi può essere difficile per pezzi molto grandi o con geometrie complesse. Ciò richiede spesso sistemi di supporto per pezzi specializzati, deflettori del forno avanzati e ugelli di spegnimento a gas attentamente progettati per garantire che tutte le superfici siano trattate in modo uniforme.

Abbinare le Specifiche del Forno al Tuo Obiettivo

Le specifiche ideali dipendono interamente dalla tua applicazione. Utilizza queste linee guida per dare priorità a ciò che conta di più per la tua attività.

- Se la tua attenzione principale è la produzione ad alto volume: Dai priorità a un design a caricamento frontale per una più facile automazione, un sistema di vuoto robusto per cicli di pompaggio rapidi e un potente sistema PLC/SCADA per la ripetibilità del processo.

- Se la tua attenzione principale sono i pezzi sensibili alla distorsione (es. ingranaggi aerospaziali): Una pressione di spegnimento a gas elevata (superiore a 10 bar) e controlli avanzati di uniformità della temperatura all'interno della zona calda sono le tue specifiche più critiche.

- Se la tua attenzione principale è la versatilità del processo per R&S: Cerca un forno con un ampio intervallo di temperatura operativa, impostazioni flessibili della pressione di spegnimento a gas e strumentazione avanzata che consenta una facile programmazione di nuovi cicli.

In definitiva, la comprensione di queste specifiche ti consente di selezionare un forno che fornisca non solo calore, ma risultati metallurgici precisi e ripetibili.

Tabella Riassuntiva:

| Specifiche | Dettagli |

|---|---|

| Intervallo di Temperatura | Da 600°C a 1200°C |

| Livello di Vuoto | Circa 10⁻² mbar |

| Pressione di Spegnimento a Gas | Fino a 16 bar |

| Design della Zona Calda | Cilindrica o Cubica |

| Elementi Riscaldanti | Grafite ad Alta Purezza |

| Sistema di Controllo | PLC, SCADA, HMI |

Pronto a migliorare le capacità del tuo laboratorio con forni ad alta temperatura progettati con precisione? Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che possiamo soddisfare precisamente le tue esigenze sperimentali uniche, fornendo prestazioni e affidabilità superiori. Contattaci oggi per discutere come i nostri forni possono ottimizzare i tuoi processi di trattamento termico e ottenere risultati coerenti e di alta qualità!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento