In sostanza, il trattamento termico sottovuoto è una forma specializzata di trattamento termico. La differenza fondamentale è l'ambiente: il trattamento termico convenzionale avviene in aria atmosferica, mentre il trattamento termico sottovuoto viene eseguito in un forno sigillato dove l'aria è stata rimossa. Questo ambiente privo di ossigeno previene reazioni chimiche indesiderate, come l'ossidazione, che si verificano quando i metalli vengono riscaldati all'aria aperta.

Mentre entrambi i metodi utilizzano il calore per alterare le proprietà di un materiale, il trattamento termico convenzionale espone il materiale ai gas atmosferici. Il trattamento termico sottovuoto isola il materiale in un vuoto privo di contaminazioni, consentendo un controllo superiore e producendo un prodotto più pulito, più resistente e più uniforme.

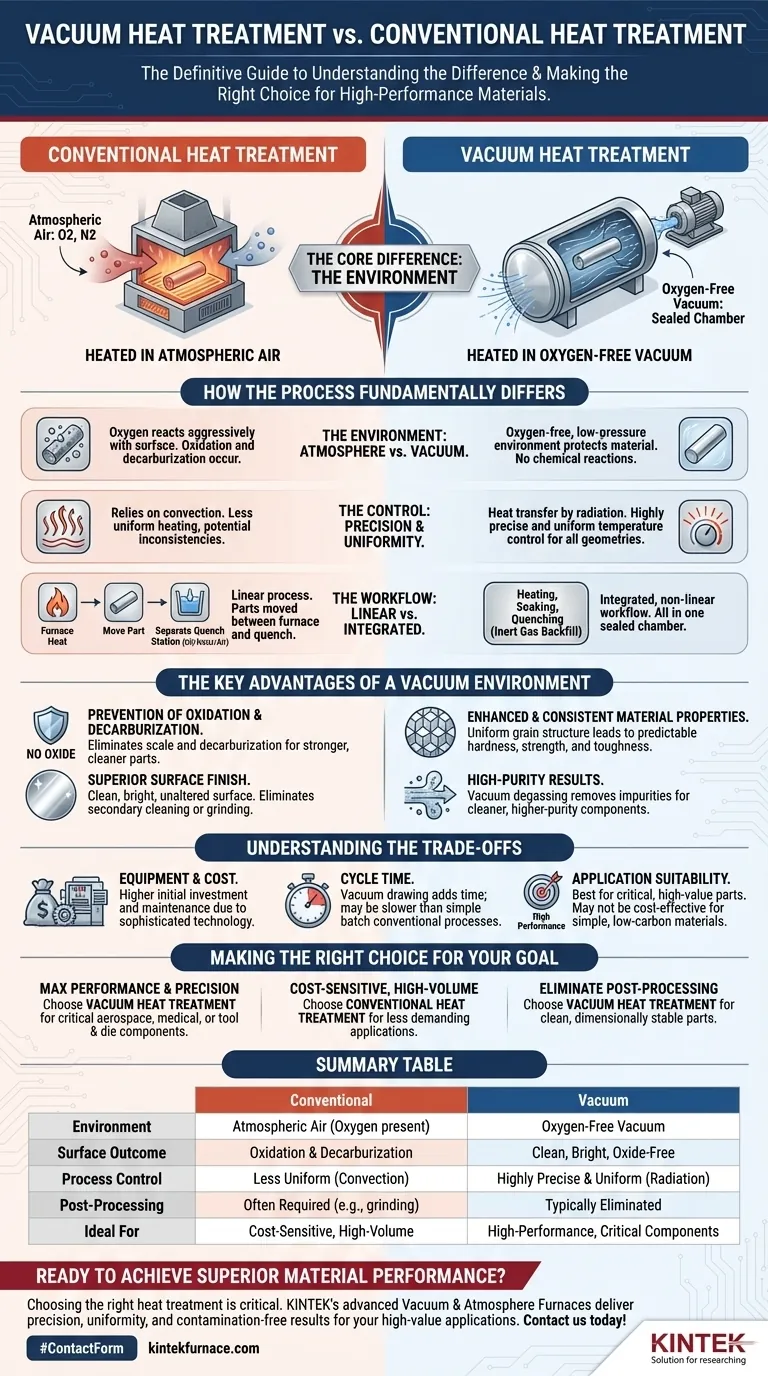

Come il processo differisce fondamentalmente

La scelta tra metodi sottovuoto e convenzionali si riduce all'ambiente in cui il materiale viene riscaldato e raffreddato. Questo singolo fattore cambia l'intero flusso di lavoro e la qualità del risultato finale.

L'ambiente: Atmosfera vs. Vuoto

Il trattamento termico convenzionale riscalda i pezzi in presenza dei gas che compongono la nostra atmosfera, principalmente azoto e ossigeno. Ad alte temperature, l'ossigeno reagisce aggressivamente con la superficie del metallo.

Il trattamento termico sottovuoto inizia posizionando i pezzi in una camera sigillata e utilizzando potenti pompe per rimuovere l'aria. Questo crea un ambiente a bassa pressione e privo di ossigeno che protegge il materiale durante l'intero ciclo.

Il controllo: Precisione e uniformità

Nel vuoto, il trasferimento di calore avviene principalmente per irraggiamento, non per convezione. Ciò consente un controllo della temperatura estremamente preciso e uniforme, garantendo che l'intero pezzo, indipendentemente dalla sua geometria, si riscaldi e si raffreddi alla velocità desiderata.

I forni convenzionali, che spesso si basano su correnti di convezione nell'aria, possono portare a un riscaldamento meno uniforme, creando potenziali incongruenze nelle proprietà finali del materiale.

Il flusso di lavoro: Lineare vs. Integrato

Un tipico processo convenzionale è lineare: i pezzi vengono riscaldati in un forno e poi spostati fisicamente in una stazione separata per la tempra (raffreddamento rapido) in olio, acqua o aria.

Un forno sottovuoto utilizza un flusso di lavoro integrato, non lineare. Il riscaldamento, il mantenimento e la tempra avvengono tutti all'interno della stessa camera sigillata. Dopo il riscaldamento, la camera può essere rapidamente riempita con un gas inerte controllato come azoto o argon per ottenere velocità di raffreddamento precise.

I principali vantaggi di un ambiente sottovuoto

Eseguire il trattamento termico sottovuoto non significa solo evitare la ruggine; migliora fondamentalmente il materiale. È un metodo proattivo per ottenere una qualità superiore fin dall'inizio.

Prevenzione dell'ossidazione e della decarburazione

Questo è il vantaggio principale. In assenza di ossigeno, l'ossidazione (la formazione di scaglie sulla superficie) è completamente eliminata. Per gli acciai, previene anche la decarburazione, un processo in cui il carbonio viene rimosso dalla superficie, rendendola più debole.

Finitura superficiale superiore

Poiché l'ossidazione è prevenuta, i pezzi emergono da un forno sottovuoto con una superficie pulita, brillante e inalterata. Ciò spesso elimina la necessità di operazioni secondarie costose e dispendiose in termini di tempo come sabbiatura, pulizia chimica o rettifica.

Proprietà del materiale migliorate e consistenti

Il controllo preciso sui cicli di riscaldamento e raffreddamento si traduce in una struttura granulare più uniforme in tutto il materiale. Ciò porta direttamente a miglioramenti più prevedibili e consistenti nelle proprietà meccaniche come durezza, resistenza e tenacità.

Risultati di elevata purezza

Il vuoto può pulire attivamente il materiale. Durante il riscaldamento, le impurità vicino alla superficie con un'alta pressione di vapore possono essere estratte dal materiale, un processo noto come degassamento sottovuoto. Ciò si traduce in un componente più pulito e di maggiore purezza.

Comprendere i compromessi

Sebbene il trattamento termico sottovuoto offra vantaggi significativi, non è la scelta predefinita per ogni applicazione. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Attrezzatura e costi

I forni sottovuoto sono macchine sofisticate che richiedono camere sigillate, controlli complessi e potenti sistemi di pompaggio. Ciò rende i loro costi di investimento iniziale e di manutenzione significativamente più elevati rispetto a molti tipi di forni convenzionali.

Tempo di ciclo

Il processo di creazione del vuoto aggiunge tempo all'inizio di ogni ciclo. Per pezzi semplici e non critici, un forno a batch convenzionale "entra ed esci" potrebbe offrire una produttività totale più rapida.

Idoneità dell'applicazione

I vantaggi di un forno sottovuoto sono più pronunciati nelle applicazioni ad alte prestazioni. Per la semplice ricottura di materie prime o il trattamento di acciaio a basso tenore di carbonio dove uno strato di ossido è accettabile o facilmente rimovibile, la spesa di un processo sottovuoto potrebbe non essere giustificata.

Fare la scelta giusta per il tuo obiettivo

La tua scelta dipende dai requisiti di prestazione del pezzo finale rispetto al costo e alla complessità del processo.

- Se il tuo obiettivo principale è la massima prestazione e precisione: Scegli il trattamento termico sottovuoto per il suo controllo superiore, la finitura pulita e le proprietà del materiale migliorate, specialmente per componenti critici nei settori aerospaziale, medico o degli utensili e stampi.

- Se il tuo obiettivo principale è la produzione in serie sensibile ai costi, dove la finitura superficiale non è critica: Il trattamento termico convenzionale è spesso una soluzione più economica e pratica per applicazioni meno esigenti.

- Se il tuo obiettivo principale è eliminare le fasi di post-elaborazione: Seleziona il trattamento termico sottovuoto, poiché i pezzi emergono puliti e dimensionalmente stabili, risparmiando tempo e manodopera significativi nella finitura secondaria.

In definitiva, il trattamento termico sottovuoto è un processo moderno e altamente controllato progettato per ottenere proprietà metallurgiche difficili o impossibili da raggiungere convenzionalmente.

Tabella riassuntiva:

| Caratteristica | Trattamento Termico Convenzionale | Trattamento Termico Sottovuoto |

|---|---|---|

| Ambiente | Aria Atmosferica (Ossigeno presente) | Vuoto Privo di Ossigeno |

| Risultato Superficiale | Ossidazione e Decarburazione | Pulito, Brillante, Privo di Ossido |

| Controllo del Processo | Meno Uniforme (Convezione) | Altamente Preciso e Uniforme (Irraggiamento) |

| Post-Elaborazione | Spesso Richiesta (es. rettifica) | Tipicamente Eliminata |

| Ideale Per | Pezzi Sensibili ai Costi, ad Alto Volume | Componenti Critici, ad Alte Prestazioni |

Pronto a ottenere prestazioni superiori dei materiali?

Scegliere il giusto processo di trattamento termico è fondamentale per la qualità e le prestazioni dei tuoi componenti. Le soluzioni avanzate di forni ad alta temperatura di KINTEK, inclusi i nostri robusti Forni a Vuoto e Atmosfera, sono progettate per offrire la precisione, l'uniformità e l'ambiente privo di contaminazioni che le tue applicazioni di alto valore richiedono.

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni avanzate. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali e di produzione uniche.

Contattaci oggi stesso per discutere come la nostra esperienza può migliorare il tuo processo e fornire risultati più puliti, più resistenti e più consistenti. Troviamo la soluzione perfetta per i tuoi obiettivi.

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega