La grafite ad alta resistenza è il materiale di scelta definitivo per questa applicazione perché bilancia in modo unico robustezza meccanica e precisione termica. Funge da contenitore rigido in grado di resistere a significative pressioni meccaniche (fino a 45 MPa) a temperature elevate senza deformarsi, impedendo al contempo il legame chimico con la matrice di alluminio.

Concetto chiave La preferenza per la grafite ad alta resistenza risiede nella sua capacità di mantenere l'integrità strutturale sotto calore elevato e pressione uniassiale, garantendo al contempo una sinterizzazione uniforme del composito. La sua resistenza all'adesione alla matrice di alluminio è fondamentale per garantire l'accuratezza dimensionale e la qualità superficiale del composito Al-Si/grafite finale.

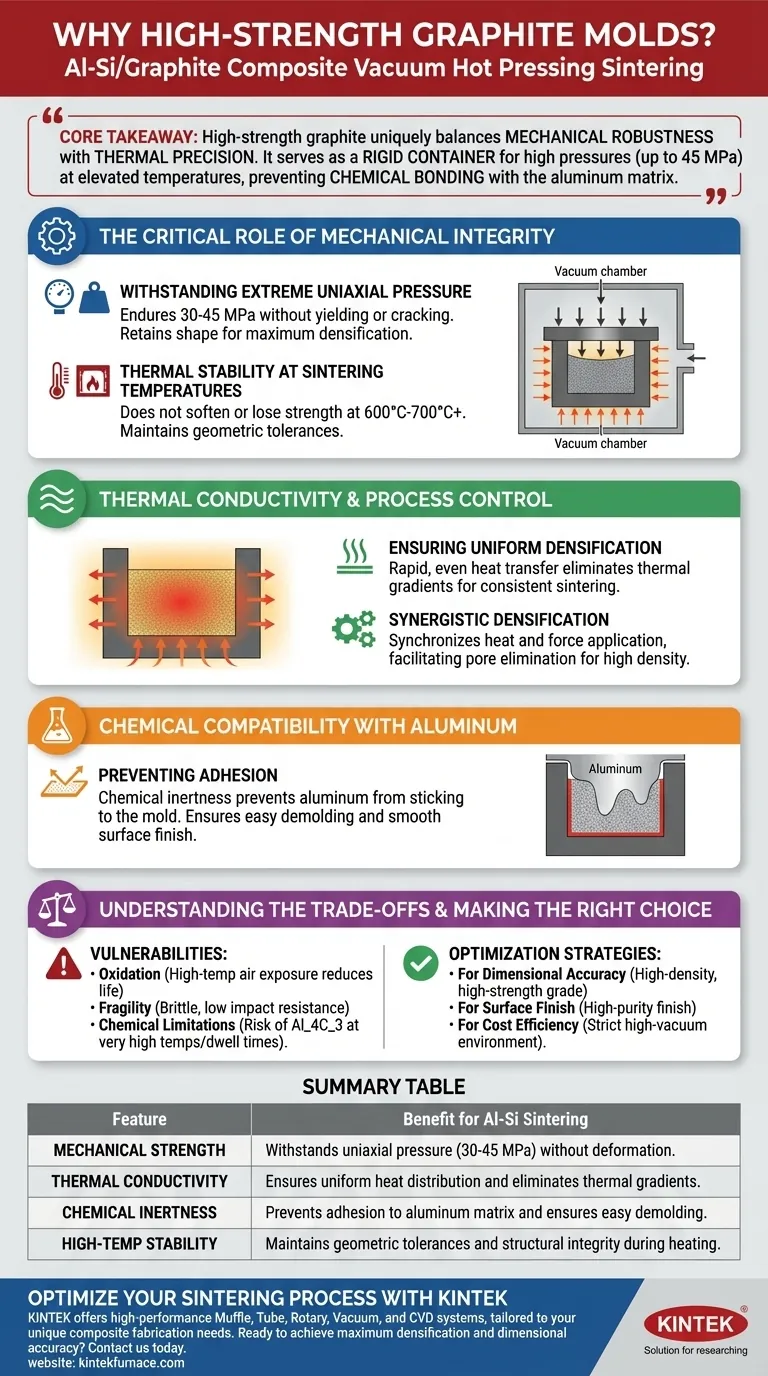

Il ruolo critico dell'integrità meccanica

Resistenza all'estrema pressione uniassiale

Nella pressatura a caldo sottovuoto, lo stampo non si limita a contenere la polvere; agisce come un recipiente a pressione. La grafite ad alta resistenza è essenziale perché deve sopportare pressioni meccaniche uniassiali, spesso comprese tra 30 e 45 MPa, senza cedere o creparsi.

I materiali standard si deformerebbero (scorrerebbero) sotto questa specifica combinazione di forza e calore, compromettendo le dimensioni del pezzo finale. La grafite ad alta resistenza mantiene la sua forma, garantendo che la forza applicata venga trasmessa efficacemente alla polvere per una massima densificazione.

Stabilità termica alle temperature di sinterizzazione

Il processo di sinterizzazione per i compositi Al-Si richiede temperature elevate per promuovere il riarrangiamento delle particelle e la deformazione plastica. La grafite presenta un'eccezionale stabilità termica, il che significa che non si ammorbidisce né perde resistenza quando viene riscaldata a questi intervalli di processo (tipicamente 600°C–700°C per le leghe di alluminio, sebbene la grafite possa resistere a temperature molto più elevate).

Questa stabilità garantisce che le tolleranze geometriche del "corpo verde" (la polvere compressa) vengano mantenute durante l'intero ciclo di riscaldamento.

Conducibilità termica e controllo del processo

Garantire una densificazione uniforme

Una delle sfide più critiche nella sinterizzazione è il riscaldamento non uniforme, che porta a stress interni e deformazioni. La grafite possiede un'eccellente conducibilità termica, consentendole di trasferire rapidamente e uniformemente il calore dall'ambiente del forno (o dalle bobine a induzione) al nucleo della polvere.

Eliminando i gradienti termici, lo stampo garantisce che le particelle della lega alluminio-silicio e i rinforzi in grafite sinterizzino alla stessa velocità in tutto il volume del campione.

Densificazione sinergica

La pressa a caldo sottovuoto si basa sull'applicazione simultanea di calore e forza. Lo stampo in grafite funge da mezzo che sincronizza queste due forze.

Trasferisce la pressione idraulica mentre conduce il calore, facilitando l'eliminazione di pori microscopici e risultando in un materiale composito ad alta densità.

Compatibilità chimica con l'alluminio

Prevenzione dell'adesione

L'alluminio è un metallo altamente reattivo, in particolare nel suo stato liquido o semi-solido, e tende ad aderire alle pareti dello stampo. Un vantaggio chiave della grafite è la sua inerzia chimica rispetto alla matrice di alluminio.

Non aderisce facilmente né reagisce gravemente con l'alluminio alle temperature di sinterizzazione. Questa caratteristica "antiaderente" consente una più facile sformatura e garantisce che la superficie del composito finale rimanga liscia e priva di difetti.

Comprendere i compromessi

Vulnerabilità all'ossidazione

Mentre la grafite è robusta sottovuoto, è altamente suscettibile all'ossidazione se esposta all'aria ad alte temperature. La durata di vita di uno stampo in grafite diminuisce drasticamente (ad esempio, da oltre 30 utilizzi a 4-5 utilizzi) se l'integrità del vuoto è compromessa o se viene utilizzato in un'atmosfera ricca di ossigeno.

Fragilità e manipolazione

Nonostante la sua elevata resistenza alla compressione, la grafite è un materiale fragile simile a una ceramica. Ha una bassa resistenza all'impatto. Cadute accidentali o disallineamenti dei pistoni della pressa possono facilmente fratturare lo stampo, causando un cedimento improvviso sotto carico.

Limitazioni chimiche

Sebbene la grafite sia generalmente inerte con l'alluminio, a temperature molto elevate o con tempi di permanenza prolungati, esiste il rischio di formare carburo di alluminio ($Al_4C_3$), una fase fragile e indesiderata. I parametri di processo devono essere rigorosamente controllati per prevenire questa reazione all'interfaccia.

Fare la scelta giusta per il tuo obiettivo

Quando si selezionano i materiali per stampi per compositi Al-Si, le tue priorità determinano i tuoi parametri di processo.

- Se la tua priorità principale è l'accuratezza dimensionale: Dai priorità a gradi di grafite ad alta densità e alta resistenza per ridurre al minimo la deformazione dello stampo entro il limite di pressione di 45 MPa.

- Se la tua priorità principale è la finitura superficiale: Assicurati che lo stampo in grafite abbia una finitura ad alta purezza per prevenire interazioni chimiche minori e adesioni all'interfaccia.

- Se la tua priorità principale è l'efficienza dei costi: Mantieni rigorosamente un ambiente ad alto vuoto per prevenire l'ossidazione, estendendo la vita riutilizzabile dello stampo da cifre singole a oltre 30 cicli.

In definitiva, la grafite ad alta resistenza è lo standard del settore perché è l'unico materiale che funge sia da conduttore termico che da contenitore strutturale ad alta pressione senza contaminare chimicamente la lega di alluminio.

Tabella riassuntiva:

| Caratteristica | Beneficio per la sinterizzazione Al-Si |

|---|---|

| Resistenza meccanica | Resiste alla pressione uniassiale (30-45 MPa) senza deformazione |

| Conducibilità termica | Garantisce una distribuzione uniforme del calore ed elimina i gradienti termici |

| Inerzia chimica | Previene l'adesione alla matrice di alluminio e garantisce una facile sformatura |

| Stabilità ad alta temperatura | Mantiene le tolleranze geometriche e l'integrità strutturale durante il riscaldamento |

Ottimizza il tuo processo di sinterizzazione con KINTEK

La lavorazione di precisione dei materiali richiede le attrezzature e l'esperienza giuste. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, insieme a forni ad alta temperatura da laboratorio personalizzabili, su misura per le tue esigenze specifiche di fabbricazione di compositi.

Pronto a ottenere la massima densificazione e accuratezza dimensionale nel tuo laboratorio? Contattaci oggi stesso per scoprire come le nostre soluzioni di riscaldamento specializzate possono elevare la tua ricerca e produzione.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Ultra alto vuoto in acciaio inox KF ISO CF Flangia tubo diritto tubo Tee Cross Fitting

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di forni a pressa a caldo sottovuoto rispetto ai forni tradizionali? Ottenere una qualità e prestazioni dei materiali superiori

- Cos'è una pressa a vuoto e quali sono i suoi usi principali? Sblocca la lavorazione dei materiali ad alte prestazioni

- Qual è la funzione della fase di slegatura a bassa pressione in una pressa a caldo sottovuoto? Garantire l'allineamento e l'integrità delle fibre di SiC

- Qual è lo scopo della pressatura a caldo sotto vuoto? Ottenere una densità e una purezza del materiale superiori

- Quali sono i vantaggi in termini di proprietà meccaniche delle HEA AlxCoCrFeNi tramite VHPS rispetto alla fusione ad arco? Sblocca una durezza superiore

- Qual è la funzione del rivestimento di disolfuro di molibdeno (MoS2) sugli stampi durante la sinterizzazione a pressa calda sottovuoto? Proteggi i tuoi campioni e stampi dai danni

- Quali sono i vantaggi di elaborazione dei sistemi SPS per le ceramiche LaFeO3? Raggiungere alta densità con precisione

- Come vengono classificati i forni di sinterizzazione a pressatura a caldo sottovuoto in base alla temperatura? Esplora soluzioni di fascia bassa, media e alta