Al suo centro, un forno di sinterizzazione a pressa a caldo è un sistema sofisticato progettato per applicare simultaneamente alta temperatura e pressione immensa all'interno di un'atmosfera controllata. Le sue caratteristiche principali non sono solo componenti individuali, ma sistemi integrati che lavorano in concerto: un sistema idraulico per la pressione, un sistema di riscaldamento e isolamento per la temperatura, un sistema a vuoto per il controllo dell'atmosfera e un robusto sistema di raffreddamento per mantenere l'integrità strutturale e la precisione.

Un forno a pressa a caldo è meglio inteso non come un semplice forno, ma come uno strumento di precisione. Le sue caratteristiche distintive lavorano insieme per forzare la densificazione del materiale, ottenendo proprietà impossibili da ottenere con il solo calore.

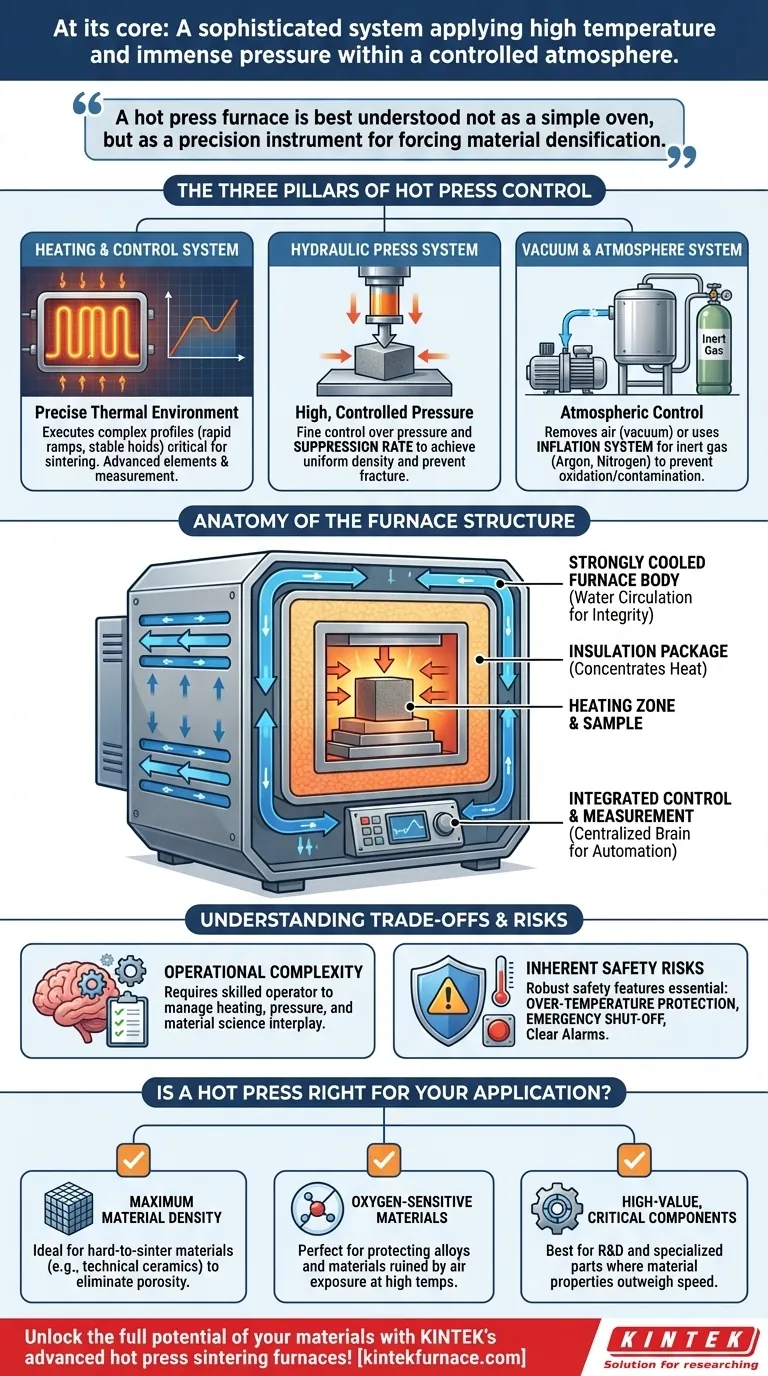

I Tre Pilastri del Controllo della Pressa a Caldo

La potenza di un forno a pressa a caldo deriva dalla sua capacità di gestire con precisione tre variabili critiche: temperatura, pressione e atmosfera. Ognuna è governata da un insieme dedicato di caratteristiche.

Il Sistema di Riscaldamento e Controllo

Un forno a pressa a caldo offre un controllo eccezionalmente preciso sull'ambiente termico. Ciò si ottiene attraverso una combinazione di elementi riscaldanti avanzati e un sofisticato sistema di misurazione della temperatura.

Ciò consente al forno di eseguire profili di temperatura complessi, inclusi rapidi aumenti (rampe) e periodi prolungati di temperatura costante e stabile, che sono critici per molti processi di sinterizzazione.

Il Sistema di Pressa Idraulica

La "pressa" nella pressa a caldo deriva da un sistema idraulico integrato. Questa caratteristica consente l'applicazione di alta pressione controllata sul materiale durante il ciclo di riscaldamento.

I sistemi moderni offrono un controllo preciso non solo sulla pressione finale, ma anche sulla velocità di soppressione—quanto rapidamente viene applicata tale pressione. Questa precisione è essenziale per prevenire la frattura del materiale e ottenere una densità uniforme.

Il Sistema a Vuoto e Atmosfera

Per prevenire l'ossidazione e la contaminazione ad alte temperature, questi forni incorporano un potente sistema a vuoto. La rimozione dell'aria dalla camera è un prerequisito per la lavorazione di materiali sensibili come le ceramiche avanzate e alcune leghe metalliche.

Inoltre, è spesso incluso un sistema di inflazione. Questo consente di riempire nuovamente la camera con un gas inerte specifico, come argon o azoto, creando un'atmosfera non reattiva e su misura per il processo di sinterizzazione.

Anatomia della Struttura del Forno

Il design fisico del forno è ingegnerizzato per contenere forze e temperature estreme, garantendo al contempo sicurezza operativa e precisione.

Il Corpo del Forno e l'Isolamento

Il corpo del forno è il principale recipiente strutturale. All'interno, un pacchetto isolante ad alte prestazioni circonda la zona di riscaldamento, assicurando che il calore sia concentrato sul campione e non venga disperso nel corpo del forno.

Il Ruolo Critico del Raffreddamento ad Acqua

Una caratteristica distintiva è un corpo del forno fortemente raffreddato. Canali all'interno delle pareti del forno fanno circolare acqua per rimuovere attivamente il calore dalla struttura.

Questo può sembrare controintuitivo, ma è essenziale. Il raffreddamento del corpo previene l'espansione termica e la deformazione, mantiene l'integrità del vuoto e protegge i componenti sensibili, garantendo che il forno possa operare in modo affidabile e preciso per anni.

Controllo e Misurazione Integrati

Un sistema di controllo centralizzato funge da cervello del forno. Integra e automatizza la funzione di tutti gli altri sistemi—riscaldamento, pressione, vuoto e raffreddamento—consentendo all'utente di programmare e monitorare l'intero ciclo di sinterizzazione da un'unica interfaccia.

Comprendere i Compromessi e i Rischi

Sebbene potente, un forno a pressa a caldo è un apparecchio complesso con compromessi intrinseci e necessarie considerazioni di sicurezza.

Complessità Operativa

L'alto grado di controllo implica che il processo non è del tipo "imposta e dimentica". Richiede un operatore esperto che comprenda l'interazione tra velocità di riscaldamento, applicazione della pressione e scienza dei materiali per sviluppare una ricetta di processo di successo.

Rischi Intrinseci per la Sicurezza

La combinazione di alta temperatura, alta pressione e alta tensione richiede robuste caratteristiche di sicurezza. Queste non sono aggiunte opzionali ma componenti fondamentali del design.

I meccanismi di sicurezza essenziali includono la protezione da sovratemperatura, che interrompe automaticamente l'alimentazione se viene superato un punto impostato, e i pulsanti di arresto di emergenza che possono interrompere istantaneamente tutte le operazioni. Chiari sistemi di allarme sono anche critici per avvisare gli operatori di qualsiasi malfunzionamento del sistema.

Il Forno a Pressa a Caldo è Adatto alla Tua Applicazione?

La scelta di questa tecnologia dipende interamente dal tuo materiale e dall'obiettivo finale.

- Se il tuo obiettivo principale è la massima densità del materiale: La pressatura a caldo è una scelta eccezionale per eliminare la porosità e raggiungere la densità quasi teorica in materiali difficili da sinterizzare come le ceramiche tecniche.

- Se il tuo obiettivo principale è la lavorazione di materiali sensibili all'ossigeno: I sistemi integrati di vuoto e atmosfera controllata rendono questa tecnologia ideale per proteggere i materiali che verrebbero rovinati dall'esposizione all'aria ad alte temperature.

- Se il tuo obiettivo principale sono componenti ad alto valore e critici per le prestazioni: La pressatura a caldo è più adatta per la ricerca, lo sviluppo e la produzione di parti specializzate dove le proprietà del materiale sono più importanti della velocità di produzione.

Comprendendo questi sistemi integrati, puoi sfruttare la sinterizzazione a pressa a caldo non solo come un forno, ma come uno strumento preciso per ingegnerizzare i materiali dall'interno verso l'esterno.

Tabella Riassuntiva:

| Categoria di Caratteristica | Componenti Chiave | Funzione Principale |

|---|---|---|

| Sistema di Riscaldamento | Elementi riscaldanti avanzati, sensori di temperatura | Fornisce controllo termico preciso e profili stabili |

| Sistema Idraulico | Pressa idraulica, controllo della velocità di soppressione | Applica alta pressione per una densificazione uniforme del materiale |

| Sistema Vuoto/Atmosfera | Pompe a vuoto, inflazione di gas inerte | Previene l'ossidazione e la contaminazione in materiali sensibili |

| Sistema di Raffreddamento | Corpo del forno raffreddato ad acqua | Mantiene l'integrità strutturale e protegge i componenti |

| Sistema di Controllo | Interfaccia di automazione centralizzata | Integra e monitora tutti i sistemi per un funzionamento preciso |

Sblocca il pieno potenziale dei tuoi materiali con i forni di sinterizzazione a pressa a caldo avanzati di KINTEK! Sfruttando l'eccezionale R&S e la produzione interna, forniamo a diversi laboratori soluzioni su misura, inclusi forni a muffola, a tubo, rotativi, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita assicura che i tuoi requisiti sperimentali unici siano soddisfatti con precisione. Contattaci oggi per discutere come la nostra esperienza può migliorare i risultati della tua ricerca e sviluppo!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quale ruolo svolge una pressa a caldo da laboratorio ad alte prestazioni nella polimerizzazione? Sblocca una resistenza superiore dei compositi

- Quali considerazioni guidano la selezione degli elementi riscaldanti e dei metodi di pressurizzazione per un forno a pressa a caldo sotto vuoto?

- Quali sono i componenti principali di un forno a pressa calda sottovuoto? Padroneggia i sistemi principali per una lavorazione precisa dei materiali

- Quale ruolo svolgono una pressa da laboratorio e un set di matrici in acciaio nella preparazione dei compatti di Mn2AlB2?

- Quali sono i vantaggi dell'utilizzo di una pressa a caldo da laboratorio per film F-MWCNT? Aumenta il fattore di potenza del 400%