Un forno CVD, o forno per la deposizione di vapore chimico è un sistema di lavorazione termica di precisione progettato per creare film sottili e rivestimenti ad alte prestazioni su substrati attraverso reazioni chimiche controllate in fase di vapore.Questi forni specializzati consentono la sintesi di materiali avanzati attraverso la decomposizione o la reazione di precursori gassosi a temperature elevate, con conseguente deposizione uniforme di materiali che vanno dai semiconduttori ai rivestimenti protettivi.La capacità di controllare con precisione la temperatura, i flussi di gas e le condizioni atmosferiche li rende indispensabili nelle industrie che richiedono materiali ultrapuri con proprietà personalizzate.

Punti chiave spiegati:

-

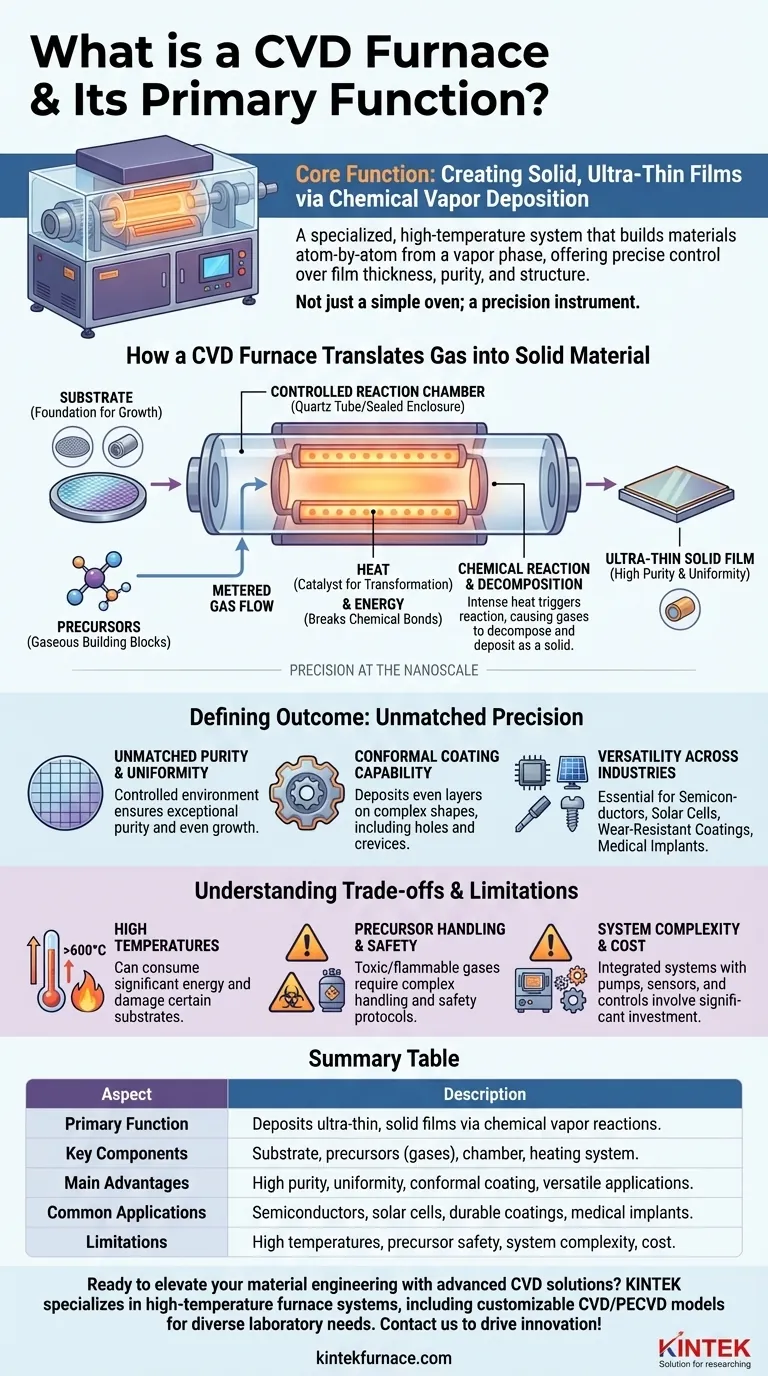

Definizione e meccanismo di base

- Un forno CVD facilita la deposizione di vapore chimico, un processo in cui composti gassosi (precursori) subiscono una decomposizione termica controllata o una reazione per formare depositi solidi su substrati.

- A differenza dei metodi di deposizione fisica, la CVD comporta trasformazioni chimiche a livello molecolare, consentendo un'adesione superiore del film e una copertura conforme.

-

Funzioni principali

- Deposizione di film sottili:Crea rivestimenti di spessore da nanometri a micrometri con un'uniformità eccezionale.

- Sintesi di materiali:Produce materiali avanzati come grafene, carburo di silicio e carbonio simile al diamante.

- Modifica della superficie:Migliora le proprietà del substrato (resistenza all'usura, conduttività, caratteristiche ottiche).

- Produzione di semiconduttori:Critica per la produzione di componenti microelettronici e di celle fotovoltaiche.

-

Caratteristiche operative principali

- Intervallo di temperatura:Tipicamente da 200°C a 1500°C, con alcuni sistemi che raggiungono i 2000°C per applicazioni specializzate.

- Controllo dell'atmosfera:Funziona sotto vuoto, a pressione atmosferica o in ambienti a gas controllato.

- Erogazione precisa del gas:I sistemi di iniezione del gas a più zone assicurano una miscelazione ottimale dei precursori e una dinamica di flusso ottimale.

- Gestione degli scarichi:I sistemi di lavaggio integrati rimuovono in modo sicuro i sottoprodotti di reazione.

-

Componenti tecnici

- Elementi di riscaldamento:Bobine di riscaldamento resistivo o sistemi a induzione per una distribuzione uniforme della temperatura.

- Camera di reazione:Tubi di quarzo o ceramica che resistono ad ambienti corrosivi.

- Sistema di erogazione del gas:Controllori di flusso di massa per un dosaggio preciso dei precursori.

- Sistema di vuoto:Crea ambienti controllati a bassa pressione quando necessario.

- Supporti per substrati:Piattaforme rotanti o stazionarie che assicurano una deposizione uniforme

-

Applicazioni industriali

- Elettronica:Fabbricazione di dispositivi a semiconduttore (transistor, MEMS, LED)

- Ottica:Rivestimenti antiriflesso e duri per lenti e specchi

- Energia:Produzione di celle solari e sintesi di materiali per batterie

- Aerospaziale:Rivestimenti protettivi a barriera termica per pale di turbina

- Ricerca:Sviluppo di nuovi nanomateriali e materiali 2D

-

Vantaggi rispetto ai metodi alternativi

- Copertura superiore dei gradini:Si adatta a geometrie complesse meglio della deposizione fisica da vapore.

- Elevata purezza:Produce materiali con meno difetti e contaminanti.

- Scalabilità:Adatto sia alla ricerca e sviluppo che alla produzione su scala industriale

- Versatilità dei materiali:Si adatta ad un'ampia gamma di precursori e substrati

-

Variazioni di processo

- CVD a bassa pressione (LPCVD):Migliora l'uniformità per le applicazioni dei semiconduttori

- CVD potenziato al plasma (PECVD):Permette di lavorare a temperature più basse

- CVD metalorganica (MOCVD):Specializzata per la crescita di semiconduttori composti.

- Deposizione atomica di strato (ALD):Controllo ultrapreciso dello spessore su scala atomica

Il silenzioso ronzio di un forno CVD spesso nasconde il suo potere di trasformazione: questi sistemi trasformano abitualmente gas invisibili in materiali avanzati che alimentano la tecnologia moderna.Dai microchip del vostro smartphone al rivestimento antigraffio dei vostri occhiali, i processi CVD toccano innumerevoli aspetti della vita contemporanea e continuano a consentire progressi nella scienza dei materiali.

Tabella riassuntiva:

| Caratteristica | Descrizione del processo |

|---|---|

| Il processo | Deposizione di vapore chimico (CVD) tramite decomposizione termica di gas |

| Intervallo di temperatura | Da 200°C a 1500°C (fino a 2000°C per sistemi specializzati) |

| Applicazioni chiave | Fabbricazione di semiconduttori, rivestimenti ottici, ricerca sui nanomateriali |

| Vantaggi | Copertura superiore dei passaggi, materiali di elevata purezza, produzione scalabile |

| Variazioni di processo | LPCVD, PECVD, MOCVD, ALD per requisiti specifici |

Aggiornate la vostra ricerca sui materiali con le soluzioni CVD avanzate di KINTEK!

I nostri forni CVD di precisione combinano un eccezionale controllo della temperatura, sistemi di erogazione del gas e profonde capacità di personalizzazione per soddisfare le vostre esigenze di deposizione di film sottili.Sia che stiate sviluppando dispositivi a semiconduttore, rivestimenti ottici o nuovi nanomateriali, i nostri sistemi CVD

sistemi CVD personalizzati

offrono una purezza e un'uniformità senza pari.

Contattate oggi stesso i nostri esperti di trattamento termico per discutere di come possiamo ottimizzare il vostro processo CVD:

- Progettazione di camere di reazione su misura

- Sistemi di controllo atmosferico precisi

- Uniformità di temperatura leader nel settore

- Soluzioni scalabili dalla R&S alla produzione

Prodotti che potresti cercare:

Esplorate i forni tubolari CVD personalizzati per la deposizione di materiali versatili

Scoprite i sistemi HFCVD per i rivestimenti in nano-diamante

Finestre di osservazione ad alto vuoto per il monitoraggio del processo

Valvole per vuoto per sistemi ad atmosfera controllata

Informazioni sui reattori MPCVD per la sintesi del diamante

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura