In sintesi, la deposizione chimica da vapore (CVD) è una tecnologia fondamentale utilizzata in tutti i settori high-tech per creare rivestimenti eccezionalmente sottili e ad alte prestazioni. Le sue applicazioni principali riguardano la produzione di semiconduttori e circuiti integrati, l'applicazione di rivestimenti protettivi resistenti all'usura per componenti aerospaziali e automobilistici e la creazione di superfici biocompatibili per impianti medici.

Il vero valore della CVD non risiede in una singola applicazione, ma nella sua capacità fondamentale di costruire materiali atomo per atomo. Ciò consente la creazione di pellicole ultra-pure e perfettamente uniformi che conferiscono a superfici ordinarie proprietà straordinarie.

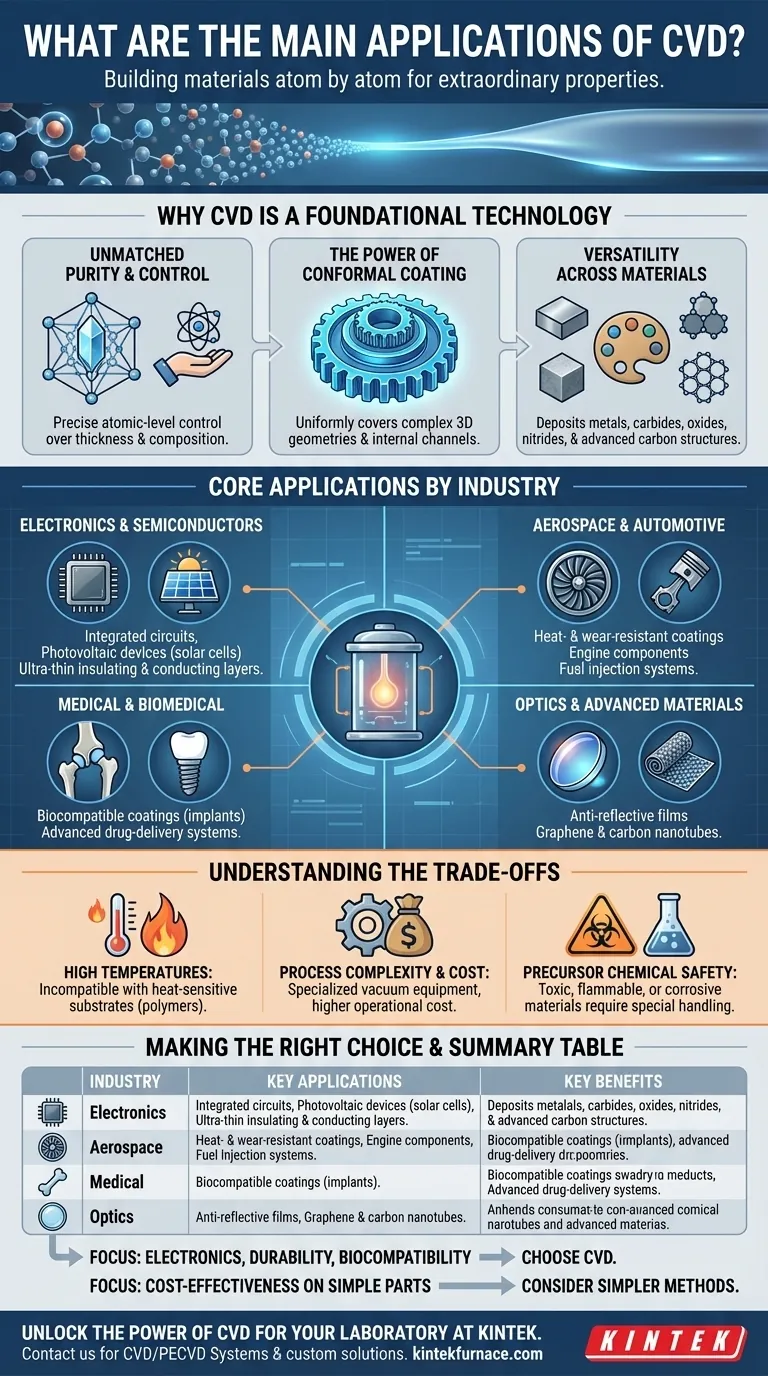

Perché la CVD è una tecnologia fondamentale

Prima di esaminare prodotti specifici, è fondamentale capire cosa rende il processo CVD così eccezionalmente potente. I suoi vantaggi sono il motivo per cui è stato adottato in così tanti campi esigenti.

Purezza e controllo ineguagliabili

La CVD consente la deposizione di film con purezza estremamente elevata. Il processo offre agli ingegneri un controllo preciso, a livello atomico, sullo spessore e sulla composizione chimica del rivestimento, garantendo prestazioni costanti.

La potenza del rivestimento conforme

Un vantaggio chiave della CVD è la sua capacità di creare rivestimenti conformi. Ciò significa che il film copre perfettamente e uniformemente ogni superficie di un oggetto, comprese geometrie complesse e tridimensionali e canali interni impossibili da rivestire con metodi tradizionali a linea di vista.

Versatilità tra i materiali

Il processo CVD non è limitato a un singolo tipo di materiale. È altamente versatile e può essere utilizzato per depositare una vasta gamma di sostanze, inclusi metalli, carburi duri, ossidi stabili, nitruri e strutture di carbonio avanzate come il grafene.

Applicazioni principali per settore

Questa combinazione unica di controllo, conformità e versatilità consente alla CVD di risolvere sfide critiche in diversi settori chiave.

Elettronica e semiconduttori

Questa è probabilmente l'applicazione più significativa della CVD. L'intero mondo digitale è costruito su chip di silicio, che si affidano alla CVD per depositare gli strati isolanti, conduttivi e semiconduttori ultra-sottili che costituiscono i circuiti integrati. Viene utilizzata anche per creare gli strati efficienti nei dispositivi fotovoltaici (celle solari).

Aerospaziale e automobilistico

Negli ambienti definiti da alte temperature ed estremo attrito, la CVD fornisce una protezione critica. Viene utilizzata per applicare rivestimenti resistenti al calore e all'usura sulle palette delle turbine dei motori a reazione e rivestimenti durevoli e a basso attrito sui componenti dei motori automobilistici e sui sistemi di iniezione del carburante, migliorando la longevità e l'efficienza del carburante.

Medico e biomedico

Quando un materiale deve interagire in modo sicuro con il corpo umano, la CVD è essenziale. Viene utilizzata per applicare rivestimenti biocompatibili e inerti su impianti medici come protesi articolari e impianti dentali per prevenirne il rigetto. La tecnologia è anche oggetto di studio per sistemi avanzati di somministrazione di farmaci.

Ottica e materiali avanzati

La CVD viene utilizzata per applicare rivestimenti speciali su lenti e strumenti ottici, come i film antiriflesso. Oltre a ciò, è un metodo principale per produrre materiali all'avanguardia come grafene e nanotubi di carbonio, che possiedono proprietà termiche, meccaniche ed elettriche uniche per applicazioni di prossima generazione.

Comprendere i compromessi

Sebbene potente, la CVD non è una soluzione universale. La sua precisione comporta vincoli specifici che la rendono inadatta per determinate applicazioni.

Alte temperature e limiti del substrato

Molti processi CVD richiedono temperature molto elevate, spesso diverse centinaia di gradi Celsius. Ciò rende il processo incompatibile con materiali substrato sensibili al calore, come molti polimeri o materie plastiche.

Complessità del processo e costo

La CVD è un processo sofisticato basato sul vuoto che richiede attrezzature specializzate e un controllo attento dei gas precursori. Questa complessità la rende significativamente più costosa dei metodi di rivestimento più semplici come la verniciatura o l'elettrodeposizione, specialmente per la produzione su larga scala.

Sicurezza dei prodotti chimici precursori

Il "vapore" nella deposizione chimica da vapore deriva da prodotti chimici precursori, che possono essere tossici, infiammabili o corrosivi. Questi materiali richiedono manipolazione, stoccaggio e protocolli di sicurezza specializzati, aumentando i costi operativi.

Scegliere l'opzione giusta per il tuo obiettivo

La selezione della CVD dipende interamente dal fatto che le sue capacità uniche giustifichino la sua complessità e il suo costo per il tuo obiettivo specifico.

- Se il tuo obiettivo principale è la prestazione elettronica e la precisione: la CVD è lo standard industriale non negoziabile per la creazione di film puri e uniformi richiesti per i semiconduttori.

- Se il tuo obiettivo principale è la durata in ambienti difficili: la CVD offre una resistenza ineguagliabile al calore, alla corrosione e all'usura per i componenti aerospaziali e automobilistici critici.

- Se il tuo obiettivo principale è la biocompatibilità: la CVD è il metodo comprovato per creare superfici sicure e inerti su dispositivi medici che verranno inseriti nel corpo umano.

- Se il tuo obiettivo principale è l'efficacia in termini di costi su parti semplici: per applicazioni non critiche che non richiedono precisione atomica o rivestimento conforme, metodi più semplici sono spesso più pratici.

In definitiva, la CVD consente a ingegneri e scienziati di progettare materiali dall'atomo verso l'alto, ridefinendo le prestazioni in innumerevoli settori.

Tabella riassuntiva:

| Settore | Applicazioni chiave | Vantaggi chiave |

|---|---|---|

| Elettronica e semiconduttori | Circuiti integrati, celle solari | Elevata purezza, controllo preciso, film uniformi |

| Aerospaziale e automobilistico | Palette delle turbine, componenti del motore | Resistenza all'usura, protezione dal calore, longevità |

| Medico e biomedico | Impianti, sistemi di somministrazione di farmaci | Biocompatibilità, sicurezza, superfici inerti |

| Ottica e materiali avanzati | Film antiriflesso, grafene | Rivestimento conforme, versatilità, proprietà uniche |

Sblocca il potere della CVD per il tuo laboratorio

In KINTEK, siamo specializzati nella fornitura di soluzioni avanzate di forni ad alta temperatura, inclusi i nostri sistemi CVD/PECVD, per aiutarti a ottenere rivestimenti precisi e ad alte prestazioni. Sfruttando una R&S eccezionale e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche nei semiconduttori, nell'aerospaziale, nei dispositivi medici e altro ancora.

Contattaci oggi per discutere di come le nostre soluzioni personalizzate possono migliorare la tua ricerca e l'efficienza produttiva!

Guida Visiva

Prodotti correlati

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Come viene classificato il CVD in base alle caratteristiche fisiche del vapore? Esplora i metodi AACVD e DLICVD

- Perché è importante mantenere le tubazioni del gas nelle apparecchiature MPCVD? Garantire purezza e sicurezza nella crescita dei cristalli

- Perché tenere registri di manutenzione accurati è importante per le apparecchiature MPCVD? Garantire Affidabilità e Qualità nella Crescita dei Cristalli

- Quali sono alcune applicazioni del MPCVD? Sblocca il diamante ad alta purezza per l'ingegneria avanzata

- Qual è il ruolo del drogaggio con gas inerte nel metodo MPCVD? Accelerare la crescita del diamante monocristallino