Alla loro base, i due principali tipi di reattori per deposizione chimica da vapore (CVD) sono i reattori a parete calda e i reattori a parete fredda. Questa classificazione fondamentale si basa sulla gestione termica. Un reattore a parete calda riscalda l'intera camera, inclusi i substrati e le pareti del reattore, a una temperatura uniforme. Al contrario, un reattore a parete fredda riscalda selettivamente solo il substrato mantenendo le pareti della camera attivamente raffreddate.

La scelta tra un design a parete calda e a parete fredda non è meramente un dettaglio tecnico; è una decisione fondamentale che determina il controllo del processo, la purezza del film, la produttività e il costo operativo, definendo l'intero scopo e l'applicazione del reattore.

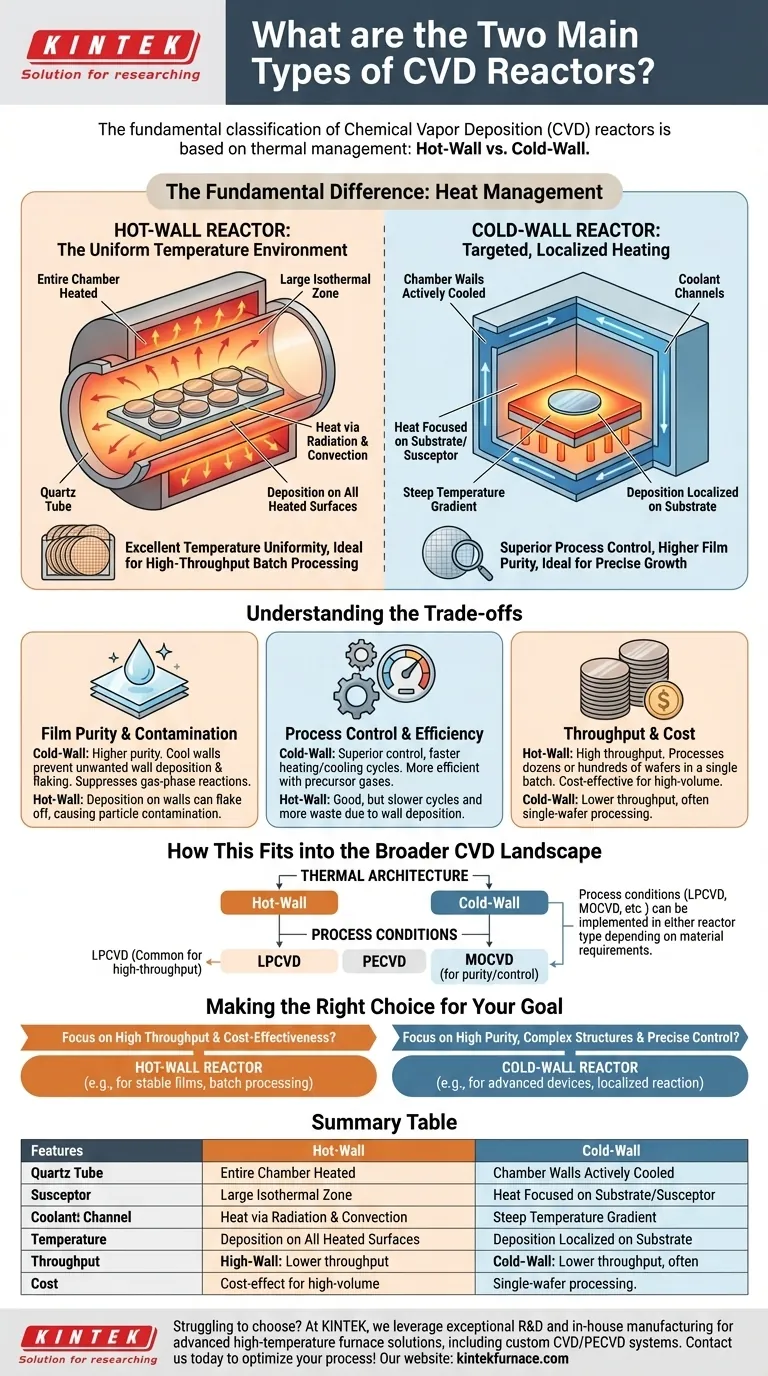

La Differenza Fondamentale: Gestione del Calore

Il modo in cui un reattore CVD gestisce il calore è la sua caratteristica più distintiva. Questa scelta influenza direttamente dove e come avvengono le reazioni chimiche, che è l'essenza del processo di deposizione.

Reattori a Parete Calda: L'Ambiente a Temperatura Uniforme

In un design a parete calda, l'intera camera di reazione, spesso un tubo di quarzo all'interno di un forno a resistenza, viene portata alla temperatura di processo desiderata.

Questo crea una vasta zona isotermica. I substrati posizionati all'interno di questa zona vengono riscaldati principalmente per irraggiamento e convezione dalle pareti calde circostanti.

Il vantaggio principale è l'eccellente uniformità della temperatura su un gran numero di substrati, rendendolo ideale per la lavorazione in batch ad alta produttività.

Reattori a Parete Fredda: Riscaldamento Mirato e Localizzato

Un reattore a parete fredda concentra l'energia termica esclusivamente sul portacampioni (il suscettore) e sui substrati stessi.

Le pareti della camera vengono mantenute fredde, spesso con acqua circolante. Ciò crea un forte gradiente di temperatura tra il substrato caldo e l'ambiente freddo.

Questo design localizza la reazione chimica direttamente sulla superficie del substrato, il che offre vantaggi significativi nel controllo del processo e nella purezza del film.

Comprendere i Compromessi

Nessun design è universalmente superiore. La selezione dipende interamente dagli obiettivi del processo di deposizione, bilanciando la produttività con la precisione.

Purezza del Film e Contaminazione da Particelle

I reattori a parete fredda generalmente producono film con maggiore purezza. Mantenendo le pareti fredde, prevengono la deposizione indesiderata sull'interno della camera.

Nei sistemi a parete calda, la deposizione avviene su tutte le superfici riscaldate. Questo film può sfaldarsi nel tempo, creando particelle che contaminano i substrati.

Inoltre, il forte gradiente di temperatura in un sistema a parete fredda sopprime reazioni chimiche indesiderate nella fase gassosa, portando a un ambiente di deposizione più pulito.

Controllo del Processo ed Efficienza

I sistemi a parete fredda offrono un controllo del processo superiore. Poiché la reazione è confinata al substrato caldo, chimici e ingegneri possono gestire con maggiore precisione la crescita del film.

Anche i cicli di riscaldamento e raffreddamento sono molto più veloci perché solo la piccola massa termica del substrato e del suscettore deve cambiare temperatura.

Questo riscaldamento mirato rende inoltre i reattori a parete fredda più efficienti con i gas precursori, poiché meno materiale viene sprecato depositandosi sulle pareti della camera.

Produttività e Costo

I reattori a parete calda sono i campioni dell'alta produttività. La loro capacità di elaborare decine o addirittura centinaia di wafer in una singola esecuzione in batch li rende estremamente economici per la produzione stabilita e ad alto volume.

Esempi classici includono i forni LPCVD (Low-Pressure CVD) per la deposizione di film di polisilicio e nitruro di silicio nell'industria dei semiconduttori.

Mentre i sistemi a parete fredda di solito elaborano un solo substrato alla volta, la loro precisione è irrinunciabile per applicazioni all'avanguardia come la fabbricazione di LED ad alta efficienza o transistor avanzati.

Come Questo Si Inserisce nel Panorama Più Ampio del CVD

La distinzione tra parete calda e parete fredda è una classificazione dell'architettura termica. È separata da, ma correlata a, classificazioni basate su condizioni di processo come pressione o fonte di energia.

Design Termico vs. Tipo di Processo

Termini come LPCVD (Bassa Pressione), PECVD (Potenziato al Plasma) e MOCVD (Metallo-Organico) descrivono le condizioni in cui avviene la deposizione.

Questi tipi di processo possono essere implementati in un reattore a parete calda o a parete fredda, a seconda dei requisiti specifici del materiale da depositare.

Configurazioni Comuni

Un classico sistema LPCVD per la deposizione di nitruro di silicio è quasi sempre un forno a parete calda per massimizzare la produttività.

Al contrario, un reattore MOCVD utilizzato per far crescere complessi strati di semiconduttori composti per LED è tipicamente un design a parete fredda per raggiungere la purezza e il controllo strato per strato necessari.

Fare la Scelta Giusta per il Tuo Obiettivo

Le priorità della tua applicazione detteranno quale architettura di reattore è appropriata. Il compromesso è quasi sempre tra il volume di elaborazione e la precisione ultima.

- Se il tuo obiettivo principale è l'alta produttività e l'economicità per film stabili: Un design di reattore a parete calda è lo standard industriale per le applicazioni di elaborazione in batch.

- Se il tuo obiettivo principale è l'alta purezza, strutture di materiali complesse e un controllo preciso del film: Un reattore a parete fredda offre prestazioni superiori localizzando la reazione chimica sulla superficie del substrato.

Comprendere questo principio fondamentale di progettazione termica è il primo passo per padroneggiare il legame tra l'attrezzatura CVD e la qualità del materiale finale.

Tabella Riassuntiva:

| Caratteristica | Reattori a Parete Calda | Reattori a Parete Fredda |

|---|---|---|

| Metodo di Riscaldamento | Intera camera riscaldata uniformemente | Solo il substrato riscaldato, pareti raffreddate |

| Uniformità della Temperatura | Eccellente per l'elaborazione in batch | Localizzata, con forti gradienti |

| Purezza del Film | Inferiore a causa della deposizione sulle pareti | Superiore, minimizza la contaminazione |

| Controllo del Processo | Buono per alta produttività | Superiore per una crescita precisa |

| Produttività | Alta, ideale per cicli in batch | Inferiore, spesso wafer singolo |

| Applicazioni Comuni | LPCVD per semiconduttori | MOCVD per LED, dispositivi avanzati |

Fai fatica a scegliere il reattore CVD giusto per le esigenze del tuo laboratorio? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le tue esigenze sperimentali uniche, sia che tu abbia bisogno di alta produttività con design a parete calda o di purezza superiore con configurazioni a parete fredda. Non lasciare che le limitazioni delle attrezzature frenino la tua ricerca —contattaci oggi per discutere come le nostre soluzioni su misura possono ottimizzare i tuoi processi di deposizione chimica da vapore e portare avanti le tue innovazioni!

Guida Visiva

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Quali sono le tendenze future nella tecnologia CVD? IA, Sostenibilità e Materiali Avanzati

- Perché utilizzare il PECVD per gli strati di isolamento dei chip integrati monolitici? Proteggi il tuo budget termico con SiO2 di alta qualità

- Qual è la necessità della pulizia ionica a gas ad alto bias? Ottenere un'adesione del rivestimento a livello atomico

- Perché è necessario un sistema PECVD ad alta precisione nell'ACSM? Abilita la produzione additiva su scala atomica a bassa temperatura

- Quali gas vengono utilizzati nella deposizione chimica da fase vapore? Precursori e gas di processo master per film superiori