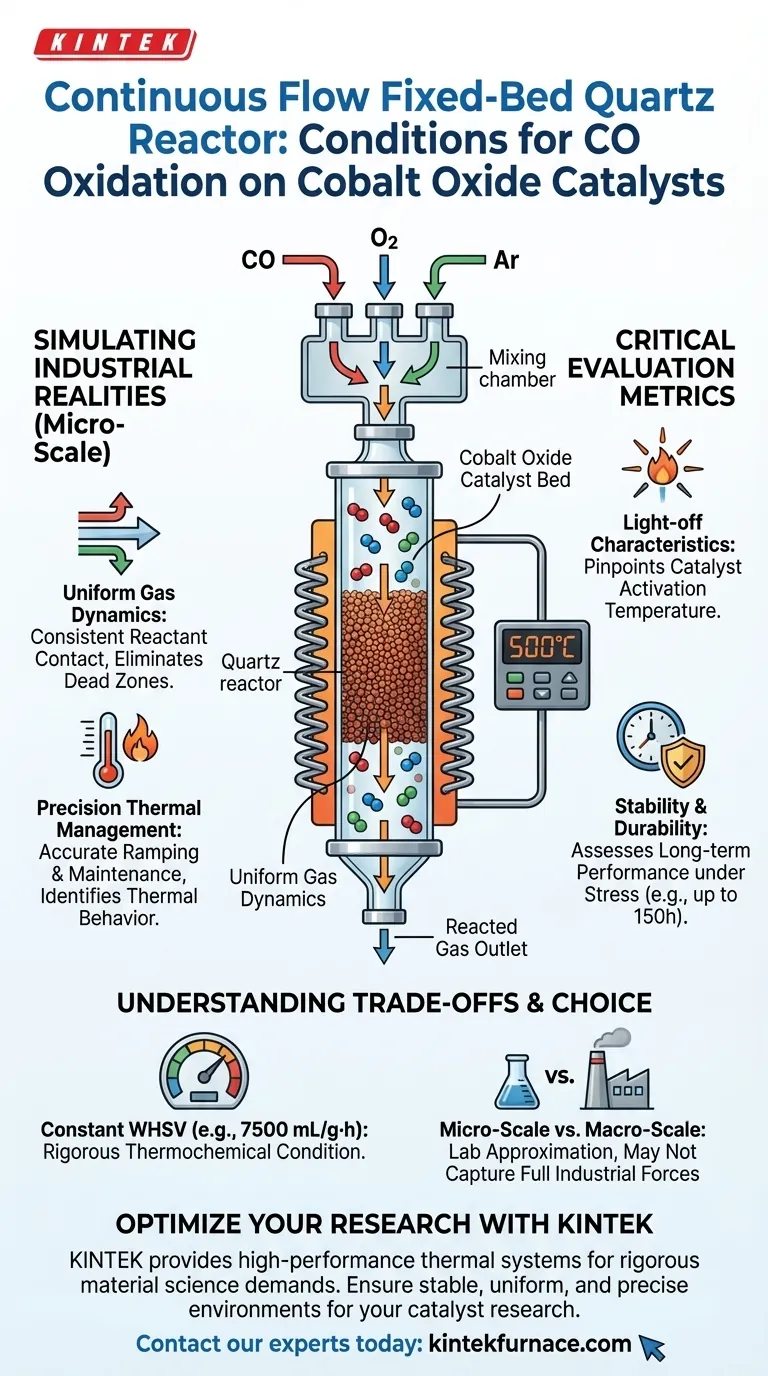

Un reattore al quarzo a letto fisso a flusso continuo fornisce un microambiente di reazione altamente controllato progettato per replicare le realtà industriali. Questo sistema garantisce che i gas critici di reazione, in particolare monossido di carbonio (CO), ossigeno e argon, fluiscano uniformemente attraverso il letto catalitico di ossido di cobalto. Integrando un sistema di controllo della temperatura ad alta precisione, il reattore crea le condizioni stabili necessarie per misurare accuratamente l'efficienza e la durata del catalizzatore.

Il valore principale del reattore risiede nella sua capacità di simulare condizioni operative industriali reali su scala micro. Ciò consente ai ricercatori di isolare variabili di prestazione specifiche, come la temperatura di accensione e la stabilità strutturale, senza l'interferenza delle fluttuazioni ambientali.

Simulazione di Realtà Industriali

Dinamica Uniforme dei Gas

L'affidabilità dei tuoi dati dipende interamente dalla coerenza del contatto dei reagenti. Questo tipo di reattore garantisce che la miscela di gas (CO, O2 e Ar) fluisca uniformemente attraverso il letto fisso.

Questa uniformità elimina i "punti caldi" o le zone morte all'interno del letto catalitico. Garantisce che ogni particella del catalizzatore di ossido di cobalto sia soggetta allo stesso potenziale chimico.

Gestione Termica di Precisione

Per valutare i catalizzatori derivati da diverse fonti di microalghe o temperature di calcinazione, l'accuratezza termica è un requisito non negoziabile. Il sistema utilizza un controllo della temperatura ad alta precisione, spesso impiegando componenti come termocoppie di tipo K.

Ciò consente una precisa rampa e il mantenimento del calore. Ti consente di determinare esattamente come si comporta il catalizzatore in un intervallo di temperature, piuttosto che solo a un singolo punto impostato.

Metriche di Valutazione Critiche

Determinazione delle Caratteristiche di Accensione

Una delle metriche di prestazione più critiche per l'ossidazione del CO è la temperatura di "accensione", il punto in cui il catalizzatore diventa attivo. L'ambiente controllato del reattore ti consente di individuare questa soglia con elevata precisione.

Aumentando sistematicamente le temperature, puoi identificare il momento esatto in cui inizia l'ossidazione. Questi dati sono essenziali per confrontare l'efficacia dei catalizzatori preparati in diverse condizioni di calcinazione.

Valutazione della Stabilità e della Durata

Oltre all'attività iniziale, il reattore consente la valutazione della stabilità nel tempo. Può simulare condizioni rigorose per verificare se il catalizzatore mantiene la sua struttura e attività o si degrada.

Dati supplementari suggeriscono che questi reattori possono mantenere le condizioni per periodi prolungati (fino a 150 ore) a temperature elevate (500°C–550°C). Ciò rivela la resistenza del catalizzatore allo stress termico e al collasso strutturale.

Comprensione dei Compromessi

Il Rigore della Velocità Spaziale Costante

Sebbene vantaggioso per la standardizzazione, questi reattori mantengono spesso una Velocità Spaziale Oraria in Peso (WHSV) costante (ad esempio, 7500 mL/g·h).

Ciò impone una rigorosa condizione termochimica al catalizzatore. Se il catalizzatore ha siti attivi sinergici atomici deboli, questo flusso costante ad alta velocità può portare a una rapida disattivazione che potrebbe non verificarsi in condizioni più miti.

Scala Micro vs. Scala Macro

Questa apparecchiatura fornisce un microambiente di reazione. Sebbene simuli efficacemente le condizioni industriali, rimane un'approssimazione su scala di laboratorio.

Fattori come gradienti di calore massicci o forze di schiacciamento fisico presenti in un reattore industriale su larga scala potrebbero non essere completamente catturati in un setup a tubo di quarzo.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'utilità di un reattore al quarzo a letto fisso a flusso continuo, allinea i tuoi parametri di test con i tuoi specifici requisiti di dati:

- Se il tuo obiettivo principale è il Profilo di Attività: Dai priorità alle funzionalità di controllo preciso della temperatura per mappare accuratamente la curva di accensione della reazione di ossidazione del CO.

- Se il tuo obiettivo principale è l'Analisi del Ciclo di Vita: Utilizza la capacità del sistema di mantenere WHSV e temperatura costanti per lunghe durate (oltre 100 ore) per testare la stabilità strutturale del catalizzatore.

Sfruttando il controllo preciso del flusso di gas e della temperatura, trasformi il potenziale chimico grezzo in dati ingegneristici attuabili.

Tabella Riassuntiva:

| Caratteristica | Condizione Fornita | Beneficio per i Test di Ossidazione del CO |

|---|---|---|

| Dinamica dei Gas | Flusso uniforme di CO, O2 e Ar | Elimina le zone morte; garantisce un contatto costante dei reagenti. |

| Controllo Termico | Rampa e mantenimento ad alta precisione | Identifica accuratamente la temperatura di "accensione" e il comportamento termico. |

| Modalità Operativa | Flusso continuo a WHSV costante | Simula ambienti industriali per testare la durata e la stabilità. |

| Ambiente | Micro-reattore controllato (Quarzo) | Isola le variabili di prestazione e previene le interferenze ambientali. |

Ottimizza la Tua Ricerca sui Catalizzatori con KINTEK

La precisione è il fondamento di dati affidabili sulle prestazioni dell'ossidazione del CO. KINTEK fornisce sistemi termici ad alte prestazioni e personalizzabili, inclusi reattori a tubo, muffola, sottovuoto e CVD, progettati per soddisfare le rigorose esigenze della scienza dei materiali moderna.

Supportata da ricerca e sviluppo esperti e da una produzione di livello mondiale, la nostra attrezzatura garantisce gli ambienti stabili, uniformi e ad alta precisione di cui i tuoi catalizzatori di ossido di cobalto hanno bisogno. Sia che tu necessiti di una configurazione standard o di un reattore su misura per condizioni di ricerca uniche, KINTEK offre la durata e l'accuratezza che il tuo laboratorio merita.

Pronto a migliorare l'efficienza della tua ricerca? Contatta i nostri esperti oggi stesso per trovare la tua soluzione perfetta!

Guida Visiva

Riferimenti

- Agnieszka Sidorowicz, Günther Rupprechter. Microalgae-derived Co<sub>3</sub>O<sub>4</sub> nanomaterials for catalytic CO oxidation. DOI: 10.1039/d4ra00343h

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Perché i forni tubolari ad alta temperatura sono essenziali per i catalizzatori perovskitici? Modellazione e cristallizzazione di precisione

- In che modo le condizioni di lavoro della camera di cottura influenzano la scelta di un forno a tubi?Fattori chiave spiegati

- Qual è il ruolo della miscelazione del precursore con la polvere di zolfo? Master Sulfidation in Tube Furnaces for Fe7S8@CT-NS

- Quali sono i vantaggi tecnici dell'utilizzo di un forno tubolare? Padroneggia il controllo atmosferico per la ricerca sulle batterie allo stato solido

- Quali sono i principali vantaggi di un forno elettrico orizzontale? Ottenere un controllo di processo e un'accessibilità superiori

- Come influisce il controllo della velocità di riscaldamento di un forno tubolare su g-C3N4? Padronanza della policondensazione termica precisa

- Qual è la funzione principale di un forno a resistenza tubolare nella sintesi di g-C3N4? Ottenere una precisa condensazione termica

- A cosa serve un forno a tubo verticale nella produzione di semiconduttori? Essenziale per la lavorazione termica di alta precisione