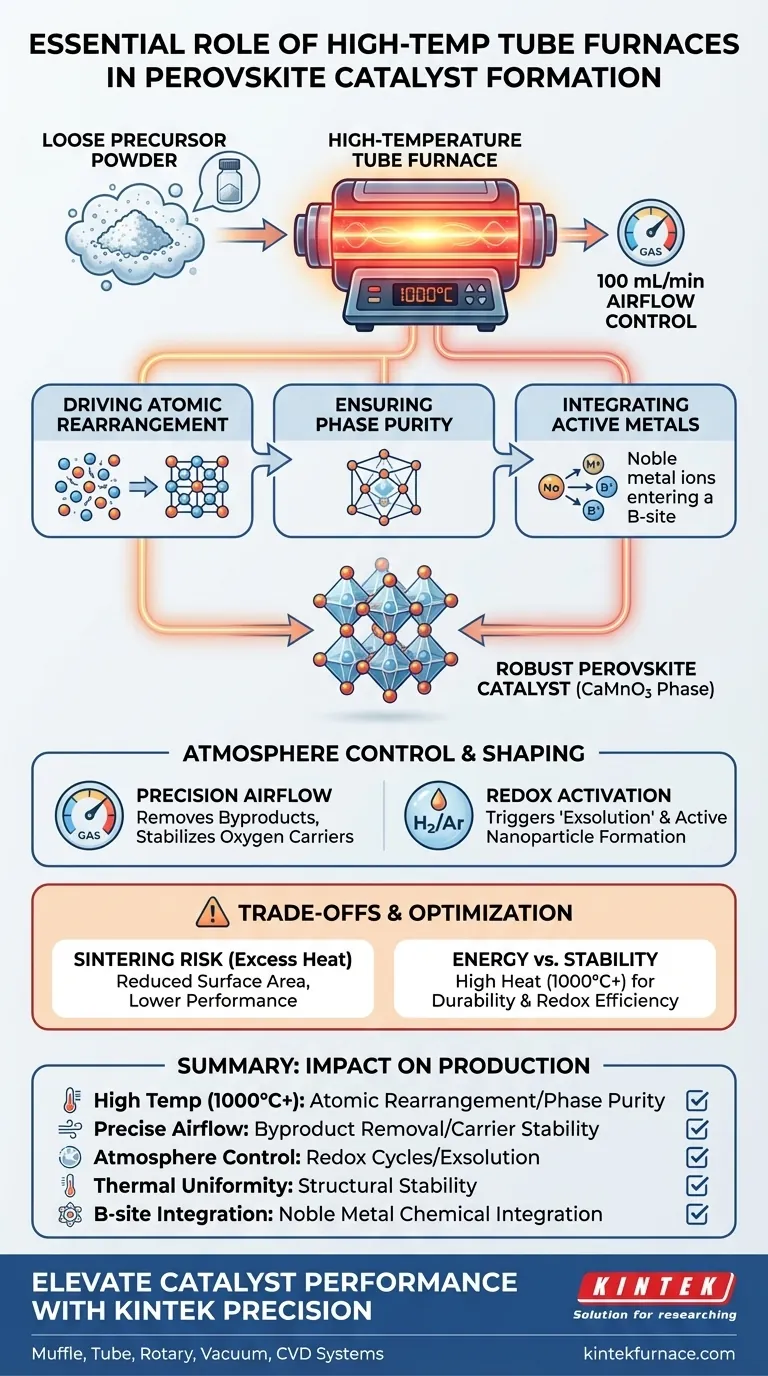

I forni tubolari ad alta temperatura sono il meccanismo critico necessario per trasformare polveri precursori sciolte in catalizzatori perovskitici robusti e ad alte prestazioni. Forniscono un ambiente sostenuto a 1000°C combinato con un controllo preciso del flusso d'aria (ad esempio, 100 mL/min) per guidare il riarrangiamento atomico necessario per formare la fase perovskitica CaMnO3. Questo processo finalizza la struttura cristallina, garantendo l'elevata cristallinità necessaria per la stabilità strutturale e il rilascio efficiente di ossigeno reticolare.

Concetto chiave Mentre i forni a bassa temperatura rimuovono i solventi e i forni a muffola creano porosità, il forno tubolare ad alta temperatura è lo "strumento di finitura" che consolida la qualità del catalizzatore. Fornisce l'intensa energia termica richiesta per bloccare gli atomi nelle loro posizioni reticolari finali, determinando direttamente la durata e l'efficienza redox del catalizzatore.

La meccanica della formazione cristallina

Guidare il riarrangiamento atomico

La funzione principale del forno tubolare è fornire l'energia di attivazione richiesta per l'organizzazione reticolare. A temperature ultra-elevate (tipicamente intorno ai 1000°C), il forno promuove il riarrangiamento degli atomi reticolari. Questo movimento è essenziale per convertire i precursori disordinati in una struttura perovskitica altamente ordinata e cristallina.

Garantire la purezza di fase

Ottenere la specifica fase perovskitica CaMnO3 richiede più del semplice calore; richiede calore applicato uniformemente nel tempo. Il forno tubolare mantiene un ambiente termico costante che facilita la diffusione atomica. Questa diffusione consente al materiale di raggiungere la corretta geometria cristallografica (come una struttura romboedrica stabile) ed elimina i residui organici che potrebbero interferire con la purezza di fase.

Integrazione di metalli attivi

Per catalizzatori complessi, la fase finale di riscaldamento è dove avviene l'integrazione chimica. L'energia termica consente agli ioni di metalli nobili (come Pd, Rh o Ru) di integrarsi con successo nei siti B del reticolo cristallino. Questa integrazione precisa è ciò che "modella" il potenziale chimico del catalizzatore, consentendo reazioni specifiche come l'evoluzione dell'idrogeno o l'ossidazione.

Il ruolo del controllo dell'atmosfera

Flusso d'aria di precisione

A differenza dei normali forni a muffola, i forni tubolari consentono una rigorosa regolazione del flusso di gas. Mantenendo una specifica velocità di flusso (ad esempio, 100 mL al minuto), il forno garantisce la rimozione costante dei sottoprodotti di reazione. Questo flusso controllato è vitale per stabilizzare le capacità di trasporto dell'ossigeno del materiale.

Abilitare l'attivazione redox

I forni tubolari possono supportare atmosfere specializzate, come ambienti riducenti (H2/Ar), che sono cruciali per alcuni meccanismi di modellazione. Ad esempio, i cicli redox ad alta temperatura in questi forni possono innescare l'"esoluzione", in cui i cationi metallici migrano dall'interno del reticolo alla superficie per formare nanoparticelle attive di dimensioni nanometriche.

Comprendere i compromessi

Il rischio di sinterizzazione

Mentre il calore elevato promuove la cristallizzazione, un calore eccessivo o una durata incontrollata possono portare all'agglomerazione. Se i grani si fondono troppo (sinterizzano), l'area superficiale attiva diminuisce, abbassando potenzialmente le prestazioni catalitiche. Una regolazione precisa della temperatura è l'unica difesa contro questo.

Energia vs. Stabilità

Operare a 1000°C o superiori (alcuni forni raggiungono i 1900°C) è ad alta intensità energetica. Tuttavia, tentare di cristallizzare le perovskiti a temperature più basse spesso si traduce in una struttura "allentata" con scarsa capacità di rilascio di ossigeno reticolare, rendendo il catalizzatore instabile durante il funzionamento effettivo.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare le prestazioni dei tuoi catalizzatori perovskitici, allinea i parametri del tuo forno con i tuoi specifici requisiti strutturali:

- Se il tuo obiettivo principale è la stabilità strutturale: Dai priorità a temperature intorno ai 1000°C per massimizzare la cristallinità, che garantisce che il reticolo possa resistere a ripetuti cicli di espansione e contrazione durante i cicli redox.

- Se il tuo obiettivo principale è l'efficacia del drogaggio: Concentrati sulla durata del trattamento termico per consentire un tempo sufficiente per la diffusione atomica e l'integrazione di metalli nobili nel sito B del reticolo.

- Se il tuo obiettivo principale è l'attivazione superficiale: Utilizza il controllo atmosferico del forno tubolare per eseguire cicli redox (ad esempio, a 1073 K) per innescare l'esoluzione e precipitare nanoparticelle metalliche attive sulla superficie del supporto.

Il forno tubolare ad alta temperatura non è semplicemente un dispositivo di riscaldamento; è uno strumento di precisione che detta la geometria finale e la longevità del reticolo cristallino del tuo catalizzatore.

Tabella riassuntiva:

| Caratteristica | Impatto sulla produzione di catalizzatori perovskitici |

|---|---|

| Alta temperatura (1000°C+) | Fornisce energia di attivazione per il riarrangiamento atomico e la purezza di fase. |

| Flusso d'aria di precisione | Garantisce la rimozione costante dei sottoprodotti e stabilizza i trasportatori di ossigeno. |

| Controllo dell'atmosfera | Supporta cicli redox ed esoluzione di nanoparticelle metalliche attive. |

| Uniformità termica | Previene strutture disordinate e garantisce stabilità strutturale a lungo termine. |

| Integrazione del sito B | Facilita l'integrazione chimica dei metalli nobili nel reticolo cristallino. |

Migliora le prestazioni del tuo catalizzatore con la precisione KINTEK

Massimizza la stabilità strutturale e l'efficienza redox dei tuoi materiali perovskitici con le soluzioni termiche ad alte prestazioni di KINTEK. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di ricerca o produzione.

Sia che tu richieda stabilità a 1000°C per il rilascio di ossigeno reticolare o controllo atmosferico preciso per l'esoluzione dei metalli, KINTEK fornisce l'affidabilità che il tuo laboratorio richiede. Contattaci oggi stesso per trovare la tua soluzione di forno ad alta temperatura perfetta!

Guida Visiva

Riferimenti

- Shaowei Yao, Tengwei Chen. Tandem catalysis of zeolite and perovskite for light olefins production in dehydrogenation cracking of naphtha. DOI: 10.1039/d5ra02427g

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono i vantaggi dei forni a tubo in corindone? Sbloccare la lavorazione ad alta temperatura e resistente alla corrosione

- Come genera alte temperature un forno a tubi? Riscaldamento efficiente e preciso per il tuo laboratorio

- Qual è la funzione di un reattore a tubo durante il processo di riduzione del minerale di siderite? Ottimizza il tuo processo di metallizzazione

- A cosa servono i forni a tubo? Ottieni una lavorazione termica precisa e un controllo dell'atmosfera

- Perché usare un gas riducente nel trattamento termico in forno tubolare? Sblocca fasi metalliche pure e difetti

- Qual è l'uso accademico dei forni a tubo di goccia?Strumenti essenziali per la ricerca avanzata e l'insegnamento

- Come facilita un sistema a forno tubolare la crescita del grafene nanoporoso? Ottenere risultati CVD di precisione

- Quale ruolo svolge un forno a tubo di quarzo ad alta temperatura nella produzione di CMSM? Padronanza della precisione della carbonizzazione