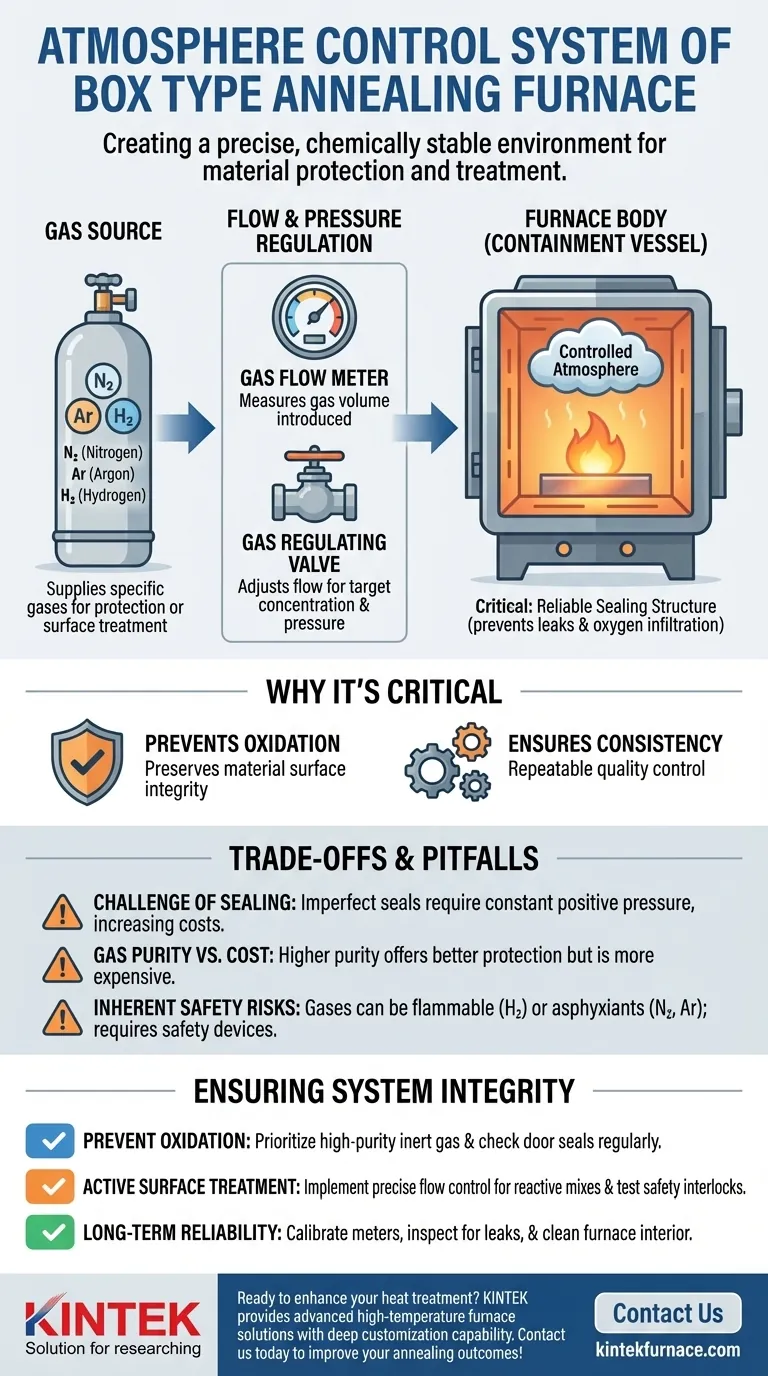

Alla base, un sistema di controllo dell'atmosfera per un forno di ricottura a cassetta è composto da quattro elementi principali. Questi sono la fonte di gas, un flussometro per il gas, una valvola di regolazione del gas e il corpo del forno stesso, che contiene l'ambiente controllato. Insieme, questi componenti lavorano per introdurre gas specifici e mantenere un'atmosfera precisa per proteggere o trattare il pezzo durante il ciclo di ricottura.

Lo scopo di un sistema di controllo dell'atmosfera non è semplicemente riempire un forno di gas. La sua vera funzione è creare e sostenere un ambiente chimicamente stabile, gestendo meticolosamente la purezza, il flusso e la pressione del gas per prevenire reazioni indesiderate come l'ossidazione e garantire l'integrità della superficie del materiale.

I componenti principali del controllo dell'atmosfera

Per ottenere un ambiente stabile e protettivo, ogni parte del sistema deve svolgere la propria funzione in modo affidabile. Il sistema è una catena in cui il fallimento di un anello compromette l'intero processo.

La fonte di gas

Il processo inizia con la fonte di gas. Questa è la fornitura del gas specifico o della miscela di gas richiesta per il processo di ricottura.

La scelta del gas dipende interamente dal materiale trattato e dal risultato desiderato. I gas comuni includono opzioni inerti come azoto (N₂) e argon (Ar) per prevenire l'ossidazione, o gas reattivi come idrogeno (H₂) e ammoniaca decomposta per la riduzione superficiale.

Il sistema di regolazione del flusso e della pressione

Questa parte del sistema è il cervello dell'operazione, che detta quanto gas entra nel forno e quando. Consiste principalmente in due dispositivi.

Il flussometro del gas misura il volume di gas introdotto nel forno. La valvola di regolazione del gas regola quindi questo flusso in base agli input del sistema di controllo per raggiungere e mantenere la concentrazione target e la pressione positiva all'interno del forno.

Il corpo del forno come contenitore

Sebbene non sia un dispositivo di controllo attivo, il corpo del forno è un componente critico del sistema. Il suo ruolo è contenere l'atmosfera controllata e isolarla dall'aria ambiente esterna.

L'efficacia dell'intero sistema dipende dall'integrità della camera del forno. Una struttura di tenuta affidabile, specialmente intorno alla porta del forno, è essenziale per prevenire la fuoriuscita dell'atmosfera e l'infiltrazione di ossigeno, che comprometterebbe il processo.

Perché un controllo preciso dell'atmosfera è fondamentale

La complessità di questo sistema è direttamente legata ai rigorosi requisiti metallurgici del processo di ricottura. Senza di esso, il trattamento termico danneggerebbe il materiale invece di migliorarlo.

Prevenzione dell'ossidazione e della decarburazione

L'obiettivo primario è spesso la protezione. Ad alte temperature di ricottura, la maggior parte dei metalli reagirà rapidamente con l'ossigeno, formando uno strato di scaglia o ossido sulla superficie. Un'atmosfera inerte controllata sposta l'ossigeno, preservando la finitura e le proprietà del materiale.

Garanzia di coerenza del processo

Gestendo con precisione la composizione del gas, la portata e la pressione, il sistema garantisce che ogni pezzo in un lotto, e ogni lotto nel tempo, sia trattato in condizioni identiche. Questa ripetibilità è fondamentale per il controllo qualità moderno.

Comprensione dei compromessi e delle insidie

Un'atmosfera perfettamente controllata è l'obiettivo, ma considerazioni pratiche e di sicurezza introducono compromessi necessari.

La sfida della sigillatura

Nessuna tenuta è perfetta. Guarnizioni della porta del forno e altri punti di connessione sono fonti comuni di perdite. Mantenere una leggera pressione positiva all'interno del forno aiuta a garantire che, in caso di piccole perdite, il gas controllato fuoriesca invece che l'aria ambiente entri. Ciò richiede un flusso di gas costante e controllato, il che ha implicazioni sui costi.

Purezza del gas vs. Costo

I gas di maggiore purezza (ad esempio, azoto puro al 99,999%) forniscono una migliore protezione ma sono significativamente più costosi. Per applicazioni meno sensibili, una purezza inferiore o un gas miscelato potrebbero essere sufficienti, presentando un classico compromesso tra costo del processo e qualità finale.

Rischi intrinseci per la sicurezza

I gas utilizzati possono presentare seri pericoli. L'idrogeno è altamente infiammabile, mentre l'azoto e l'argon sono asfissianti. Pertanto, il sistema di controllo dell'atmosfera deve essere integrato con robusti dispositivi di sicurezza, come valvole di sicurezza per sovrapressione, rilevatori di perdite e allarmi che possono spegnere il sistema in caso di emergenza.

Come garantire l'integrità del sistema

Il tuo obiettivo dovrebbe essere quello di mantenere il sistema per fornire costantemente il risultato desiderato, sia che si tratti di protezione, reazione o affidabilità a lungo termine.

- Se il tuo obiettivo principale è prevenire l'ossidazione superficiale: Dai priorità a una fonte di gas inerte ad alta purezza (azoto o argon) ed esegui controlli regolari sull'integrità della guarnizione della porta del forno.

- Se il tuo obiettivo principale è il trattamento superficiale attivo: Implementa un sistema di controllo del flusso altamente preciso per la tua miscela di gas reattiva (ad esempio, H₂/N₂) e assicurati che tutti i bloccaggi di sicurezza e gli allarmi siano testati e perfettamente funzionanti.

- Se il tuo obiettivo principale è l'affidabilità a lungo termine: Istituisci un rigoroso programma di manutenzione che includa la calibrazione dei flussometri, l'ispezione delle linee del gas per individuare perdite e la pulizia dell'interno del forno per rimuovere i contaminanti.

In definitiva, considerare il sistema di controllo dell'atmosfera come un tutto integrato è la chiave per ottenere risultati di trattamento termico coerenti e di alta qualità.

Tabella riassuntiva:

| Componente | Funzione |

|---|---|

| Fonte di gas | Fornisce gas specifici (es. N₂, Ar, H₂) per protezione o trattamento superficiale |

| Flussometro del gas | Misura il volume di gas introdotto nel forno |

| Valvola di regolazione del gas | Regola il flusso del gas per mantenere la concentrazione e la pressione target |

| Corpo del forno | Contiene e sigilla l'atmosfera controllata per prevenire perdite e infiltrazioni di ossigeno |

Pronto a migliorare i tuoi processi di trattamento termico con un controllo affidabile dell'atmosfera? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata da una forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi stesso per discutere come le nostre soluzioni su misura possono migliorare i tuoi risultati di ricottura e garantire una qualità costante!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale