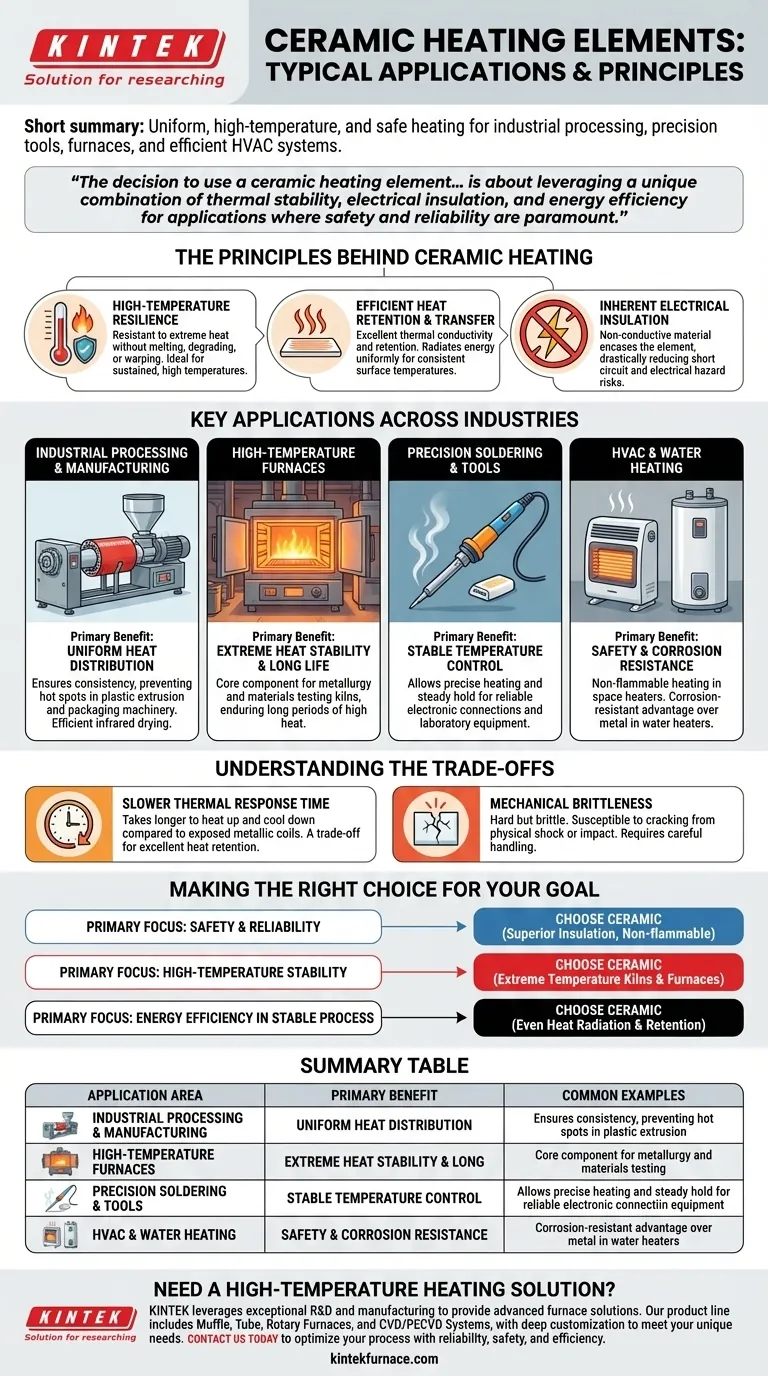

In sintesi, gli elementi riscaldanti in ceramica sono ampiamente utilizzati in applicazioni che richiedono un riscaldamento uniforme, ad alta temperatura e sicuro. I loro usi più comuni si trovano nella lavorazione industriale come l'estrusione della plastica, negli strumenti di precisione come i saldatori, nei forni ad alta temperatura e nei sistemi HVAC efficienti.

La decisione di utilizzare un elemento riscaldante in ceramica non riguarda solo il raggiungimento di una determinata temperatura. Si tratta di sfruttare una combinazione unica di stabilità termica, isolamento elettrico ed efficienza energetica che lo rende la scelta superiore per le applicazioni in cui la sicurezza e l'affidabilità sono fondamentali.

I principi alla base del riscaldamento in ceramica

Per capire dove eccellono i riscaldatori in ceramica, devi prima comprenderne le proprietà fondamentali. Questi componenti funzionano convertendo l'energia elettrica in energia termica attraverso un materiale ceramico avanzato.

Resistenza alle alte temperature

I materiali ceramici sono eccezionalmente resistenti al calore. Possono operare a temperature molto elevate senza fondere, degradarsi o deformarsi, a differenza di molte alternative metalliche.

Questa resilienza li rende ideali per processi che richiedono un calore estremo e sostenuto.

Efficace ritenzione e trasferimento di calore

Le ceramiche possiedono un'eccellente conducibilità e ritenzione termica. Una volta riscaldate, mantengono tale energia in modo efficiente e la irradiano uniformemente.

Questa qualità assicura temperature superficiali costanti, critiche per i processi sensibili, e riduce l'energia necessaria per mantenere un punto impostato.

Isolamento elettrico intrinseco

Una caratteristica distintiva della ceramica è la sua incapacità di condurre elettricità. L'elemento riscaldante è racchiuso in modo sicuro all'interno di questo materiale isolante.

Questo design riduce drasticamente il rischio di cortocircuiti e pericoli elettrici, migliorando la sicurezza operativa, specialmente in ambienti ad alta temperatura o impegnativi.

Applicazioni chiave nei settori

Le proprietà uniche dei riscaldatori in ceramica li rendono la soluzione ideale in diversi campi specifici. Ogni applicazione sfrutta un diverso beneficio principale del materiale.

Elaborazione industriale e produzione

Nell'estrusione della plastica e nei macchinari per l'imballaggio, il calore uniforme è fondamentale per garantire la qualità del prodotto. Le resistenze a fascia in ceramica forniscono questa consistenza, prevenendo punti caldi che potrebbero danneggiare i materiali.

Per i processi di essiccazione industriale, gli emettitori a infrarossi in ceramica sono utilizzati per applicare calore in modo efficiente su ampie superfici senza contatto diretto.

Forni ad alta temperatura

La metallurgia e i test sui materiali richiedono spesso forni in grado di raggiungere e mantenere temperature estreme per lunghi periodi.

Gli elementi riscaldanti in ceramica sono il componente centrale di questi forni, fornendo la necessaria stabilità alle alte temperature e la lunga durata richieste per un lavoro così impegnativo.

Saldatura di precisione e strumenti

I saldatori richiedono un controllo preciso e stabile della temperatura per creare connessioni elettroniche affidabili senza danneggiare i componenti.

I riscaldatori in ceramica consentono a questi strumenti di riscaldarsi fino a una temperatura specifica e di mantenerla costante, mentre il loro isolamento interno garantisce la sicurezza dell'operatore.

HVAC e riscaldamento dell'acqua

Nei moderni riscaldatori d'ambiente e in alcuni sistemi HVAC, gli elementi in ceramica forniscono un riscaldamento sicuro, efficiente e non infiammabile. Poiché non diventano incandescenti come alcune serpentine metalliche, riducono il rischio di incendio.

Per gli scaldabagni, la resistenza alla corrosione del materiale offre un significativo vantaggio in termini di durata rispetto agli elementi metallici che possono arrugginire e guastarsi nel tempo.

Comprendere i compromessi

Sebbene siano altamente efficaci, i riscaldatori in ceramica non sono la soluzione universale per ogni esigenza di riscaldamento. Comprendere i loro limiti è fondamentale per prendere una decisione informata.

Tempo di risposta termica più lento

Rispetto a una serpentina metallica esposta, un riscaldatore in ceramica generalmente impiega più tempo per riscaldarsi e raffreddarsi. Questo è un compromesso diretto per la sua eccellente ritenzione del calore.

Per le applicazioni che richiedono cicli di temperatura rapidi, una tecnologia diversa potrebbe essere più adatta.

Fragilità meccanica

La ceramica è un materiale duro ma fragile. A differenza dei metalli duttili che possono piegarsi, un elemento in ceramica può incrinarsi o rompersi se sottoposto a urti o impatti fisici significativi.

È necessario prestare attenzione durante l'installazione e la manutenzione per evitare stress meccanici.

Fare la scelta giusta per il tuo obiettivo

La scelta della tecnologia di riscaldamento giusta dipende interamente dal tuo obiettivo principale.

- Se la tua priorità principale è la sicurezza e l'affidabilità: Scegli la ceramica per il suo superiore isolamento elettrico e le sue proprietà non infiammabili, specialmente nei prodotti rivolti all'utente o nei processi critici.

- Se la tua priorità principale è la stabilità alle alte temperature: La ceramica è la scelta definitiva per applicazioni come forni e forni industriali che operano a temperature estreme.

- Se la tua priorità principale è l'efficienza energetica in un processo stabile: La capacità della ceramica di trattenere e irradiare il calore in modo uniforme la rende altamente efficiente per le applicazioni che devono mantenere una temperatura impostata per periodi prolungati.

In definitiva, la scelta di un riscaldatore in ceramica è una decisione strategica per le applicazioni in cui la precisione, la sicurezza e la durata a lungo termine hanno la precedenza sulla necessità di un riscaldamento istantaneo.

Tabella riassuntiva:

| Area di applicazione | Beneficio principale del riscaldatore in ceramica | Esempi comuni |

|---|---|---|

| Elaborazione industriale | Distribuzione uniforme del calore | Estrusione della plastica, Macchinari per l'imballaggio |

| Forni ad alta temperatura | Stabilità estrema del calore e lunga durata | Metallurgia, Forni per test sui materiali |

| Strumenti di precisione | Controllo stabile della temperatura | Saldatori, Apparecchiature da laboratorio |

| HVAC e riscaldamento dell'acqua | Sicurezza e resistenza alla corrosione | Riscaldatori d'ambiente, Scaldabagni commerciali |

Hai bisogno di una soluzione di riscaldamento ad alta temperatura su misura per le tue esigenze specifiche?

Presso KINTEK, sfruttiamo le nostre eccezionali capacità di R&S e di produzione interna per fornire a diversi laboratori e industrie soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti—che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD—è completata da solide capacità di personalizzazione approfondita per soddisfare con precisione le vostre esigenze sperimentali e di processo uniche, sia che richiediate il riscaldamento uniforme di un elemento ceramico o un'altra soluzione specializzata.

Contattaci oggi stesso per discutere come possiamo ottimizzare il tuo processo di riscaldamento con affidabilità, sicurezza ed efficienza.

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura