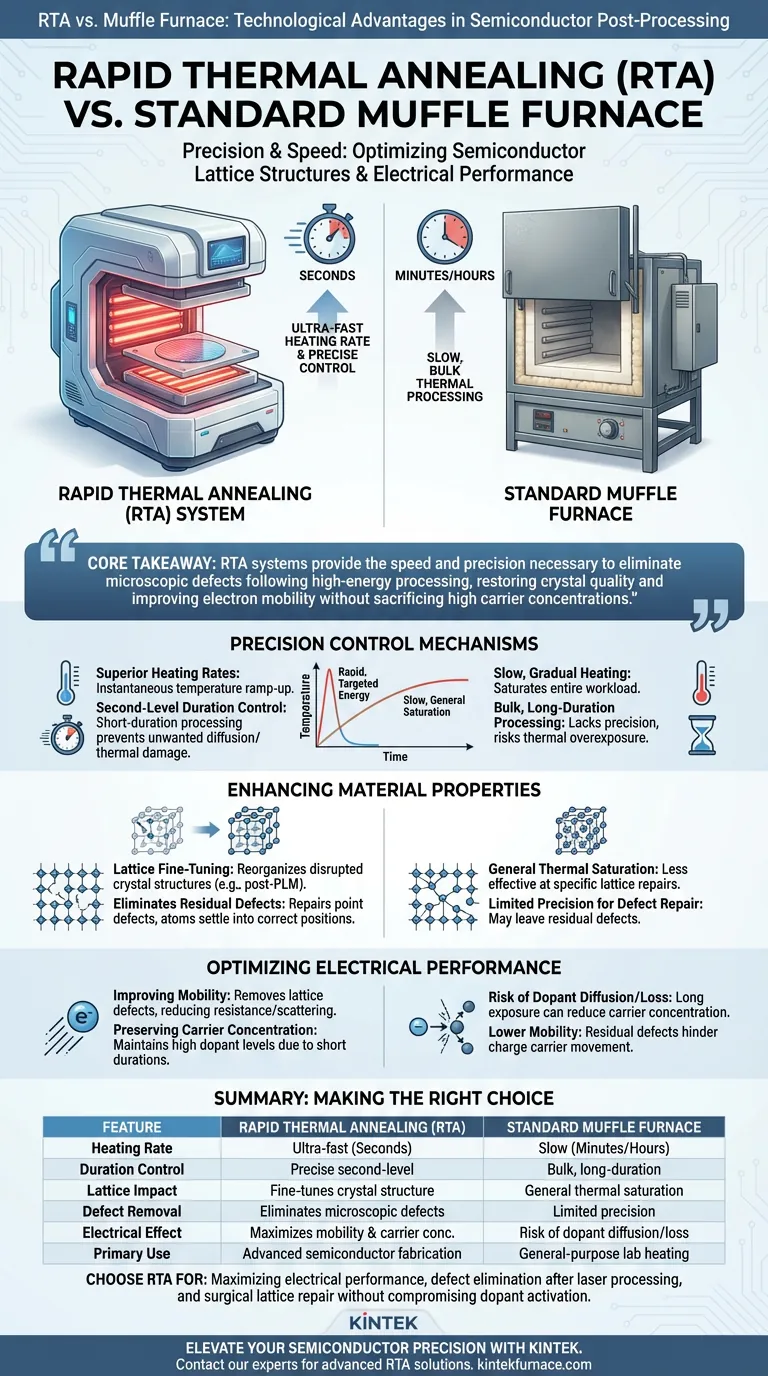

Il principale vantaggio tecnologico di un sistema di ricottura rapida termica (RTA) rispetto a un forno a muffola standard è la sua capacità di fornire velocità di riscaldamento significativamente più rapide combinate con un controllo preciso della durata a livello di secondo. A differenza dell'elaborazione termica di massa lenta di un forno a muffola, un sistema RTA fornisce l'energia mirata necessaria per mettere a punto le strutture reticolari dei semiconduttori senza un'esposizione prolungata al calore.

Concetto chiave Mentre i forni standard offrono un riscaldamento di massa generale, i sistemi RTA forniscono la velocità e la precisione necessarie per eliminare i difetti microscopici dopo l'elaborazione ad alta energia. Questa capacità consente il ripristino della qualità cristallina e il miglioramento della mobilità elettronica senza sacrificare elevate concentrazioni di portatori.

Meccanismi di controllo di precisione

Velocità di riscaldamento superiori

La distinzione più immediata tra i due sistemi è la velocità di erogazione termica. Un forno a muffola standard si basa su un riscaldamento lento e graduale che satura l'intero carico di lavoro.

Al contrario, un sistema RTA è progettato per rapidi aumenti di temperatura. Ciò consente al sistema di raggiungere quasi istantaneamente le temperature target, prevenendo il ritardo termico associato ai forni tradizionali.

Controllo della durata a livello di secondo

La precisione nell'elaborazione dei semiconduttori spesso si riduce alla tempistica. I sistemi RTA consentono il controllo della temperatura misurato in secondi.

Questa elaborazione di breve durata è fondamentale. Assicura che il materiale sia esposto al calore solo per il tempo necessario a innescare specifiche modifiche fisiche, prevenendo diffusioni indesiderate o danni termici.

Miglioramento delle proprietà dei materiali

Messa a punto del reticolo

Il sistema RTA è particolarmente efficace se utilizzato come fase post-elaborazione per tecniche come la fusione laser pulsata (PLM).

L'energia termica fornita dall'RTA guida un processo noto come "messa a punto del reticolo". Questo meccanismo riorganizza essenzialmente la struttura cristallina che potrebbe essere stata interrotta durante le precedenti fasi ad alta energia.

Eliminazione dei difetti residui

Una delle sfide critiche nella fabbricazione di semiconduttori è la presenza di "difetti puntuali", imperfezioni nel reticolo cristallino.

L'elaborazione RTA elimina efficacemente questi difetti puntuali residui lasciati dalla fase PLM. Energizzando brevemente il reticolo, il sistema consente agli atomi di stabilirsi nelle loro posizioni corrette, riparando la struttura cristallina.

Ottimizzazione delle prestazioni elettriche

Miglioramento della mobilità

Le riparazioni strutturali effettuate dal sistema RTA si traducono direttamente nelle prestazioni elettriche.

Rimuovendo i difetti reticolari, il sistema migliora significativamente la mobilità delle lacune o degli elettroni. Ciò consente ai portatori di carica di muoversi attraverso il materiale semiconduttore con minore resistenza/scattering.

Conservazione della concentrazione dei portatori

Solitamente, l'elaborazione termica comporta un compromesso in cui la ricottura migliora la struttura ma riduce la concentrazione di droganti (portatori).

I sistemi RTA superano questo problema utilizzando durate brevi. Mantengono le elevate concentrazioni di portatori raggiunte durante la fase di fusione, fornendo comunque l'energia termica necessaria per la riparazione strutturale.

Comprensione del contesto e dei compromessi

Specificità dell'applicazione

È importante notare che i vantaggi dell'RTA sono più pronunciati nelle applicazioni avanzate, come dopo la fusione laser pulsata (PLM).

Un forno a muffola standard è uno strumento per scopi generali adatto a compiti di riscaldamento ampi e non critici. Tuttavia, manca della finezza necessaria per guidare specifiche riparazioni del reticolo senza alterare altre proprietà del materiale.

Il costo della precisione

Sebbene l'RTA offra un controllo superiore, implica una finestra di processo più complessa.

Il sistema richiede una calibrazione precisa per garantire che la durata "a livello di secondo" sia esatta. Un forno standard, essendo più lento, è più tollerante ma incapace di ottenere i risultati di alta mobilità e alta concentrazione dell'RTA.

Fare la scelta giusta per il tuo obiettivo

Per determinare se un sistema RTA è necessario per la tua applicazione specifica, considera le tue metriche di prestazione:

- Se il tuo obiettivo principale è massimizzare le prestazioni elettriche: Scegli RTA per migliorare la mobilità degli elettroni/lacune mantenendo elevate concentrazioni di portatori.

- Se il tuo obiettivo principale è l'eliminazione dei difetti dopo l'elaborazione laser: Scegli RTA per guidare la messa a punto del reticolo e rimuovere i difetti puntuali residui dalla fase PLM.

- Se il tuo obiettivo principale è il riscaldamento di massa generale: Un forno a muffola standard potrebbe essere sufficiente, ma mancherà della capacità di eseguire riparazioni strutturali rapide e di breve durata.

Il sistema RTA è la scelta definitiva quando l'obiettivo è riparare chirurgicamente le strutture cristalline per aumentare la velocità del dispositivo senza compromettere l'attivazione dei droganti.

Tabella riassuntiva:

| Caratteristica | Ricottura rapida termica (RTA) | Forno a muffola standard |

|---|---|---|

| Velocità di riscaldamento | Aumento ultraveloce (secondi) | Riscaldamento lento e graduale (minuti/ore) |

| Controllo della durata | Controllo preciso a livello di secondo | Elaborazione di massa di lunga durata |

| Impatto sul reticolo | Messa a punto della struttura cristallina | Saturazione termica generale |

| Rimozione dei difetti | Elimina difetti puntuali microscopici | Precisione limitata per la riparazione dei difetti |

| Effetto elettrico | Massimizza la mobilità e la concentrazione dei portatori | Rischio di diffusione/perdita di droganti |

| Uso principale | Fabbricazione avanzata di semiconduttori | Riscaldamento da laboratorio per scopi generali |

Migliora la tua precisione nei semiconduttori con KINTEK

Massimizza le prestazioni elettriche del tuo materiale e ottieni strutture reticolari impeccabili con le soluzioni termiche avanzate di KINTEK. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di apparecchiature di laboratorio ad alta temperatura, inclusi sistemi specializzati compatibili con RTA, sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di semiconduttori e ricerca.

Non accontentarti del riscaldamento generale quando il tuo progetto richiede precisione. Contatta oggi stesso i nostri esperti tecnici per trovare il forno perfetto per le tue applicazioni ad alta mobilità e sperimentare il vantaggio KINTEK nell'ingegneria termica.

Guida Visiva

Riferimenti

- K. M. Yu, W. Walukiewicz. Overcoming the doping limit in GaAs by ion implantation and pulsed laser melting. DOI: 10.1063/5.0190600

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- In che modo i cicli segmentati di riscaldamento e raffreddamento influiscono sulla sintesi assistita da microonde di ossido di ferro bidimensionale (Fe2O3)?

- Qual è la funzione di un reattore solvotermico durante la sintesi di Ir-TiO2? Migliorare il drogaggio e la morfologia del materiale

- Qual è la funzione principale di un forno essiccatore a convezione forzata da laboratorio? Preparazione essenziale per gli adsorbenti ceramici La-EPS-C-450

- Qual è il significato di un sistema di controllo del flusso per la sicurezza durante la passivazione in situ delle polveri di U-6Nb?

- Perché utilizzare un forno sottovuoto per catalizzatori Cu-Cu2O/g-C3N4? Preservare purezza e integrità strutturale

- Perché i materiali ceramici sono preferiti per i restauri dentali? Scopri i loro benefici estetici, di resistenza e di biocompatibilità

- In che modo un forno ad essiccazione a spruzzo influisce sulla preparazione dei precursori BN-C? Ottimizzare la stabilità strutturale e l'omogeneità

- Come viene utilizzato un forno da laboratorio per i punti eutettici per la sinterizzazione del carburo di boro? Ottenere ceramiche ad alta densità a temperature più basse