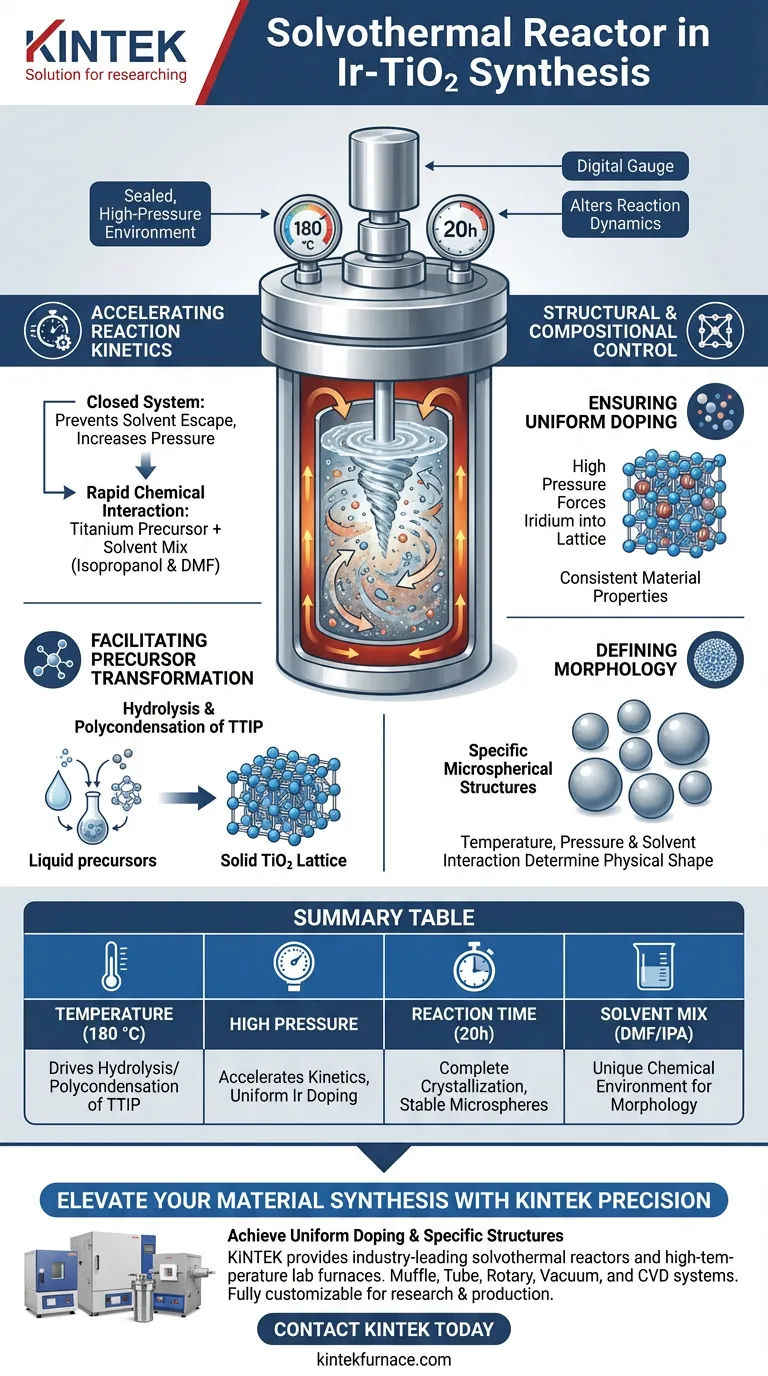

La funzione principale del reattore solvotermico durante la sintesi di biossido di titanio drogato con iridio (Ir-TiO2) è quella di creare un ambiente sigillato ad alta pressione che altera fondamentalmente la dinamica della reazione. Mantenendo una temperatura tipicamente di 180 °C per 20 ore, il reattore facilita l'idrolisi e la policondensazione di precursori di titanio, come l'isopropossido di titanio (TTIP), all'interno di una specifica miscela di solventi.

Sfruttando contemporaneamente alta pressione e temperatura, il reattore solvotermico garantisce un drogaggio uniforme di iridio e crea strutture microsferiche specifiche che i metodi di riscaldamento atmosferico standard non possono produrre.

Il Meccanismo della Sintesi Solvotermica

Accelerare la Cinetica della Reazione

Il reattore opera come un sistema chiuso, che impedisce la fuoriuscita dei solventi e consente alla pressione di aumentare significativamente all'aumentare delle temperature.

Questo ambiente ad alta pressione accelera la cinetica della reazione. Forza l'interazione chimica tra il precursore di titanio e la miscela di solventi isopropanolo e dimetilformammide (DMF) ad avvenire più rapidamente e completamente rispetto alle condizioni in aria aperta.

Facilitare la Trasformazione dei Precursori

All'interno del reattore, le condizioni guidano specificamente l'idrolisi e la policondensazione del TTIP.

Questa trasformazione chimica è il passo fondamentale per convertire il precursore liquido nella struttura reticolare del biossido di titanio (TiO2) solido.

Controllo Strutturale e Composizionale

Garantire un Drogaggio Uniforme

Uno dei ruoli critici del reattore solvotermico è promuovere il drogaggio o il caricamento uniforme dei componenti di iridio nella matrice di TiO2.

Senza l'alta pressione che forza l'iridio nel reticolo durante la formazione, il drogaggio sarebbe probabilmente disomogeneo, portando a proprietà del materiale incoerenti.

Definire la Morfologia

Le condizioni del reattore non riguardano solo la composizione chimica; determinano la forma fisica del materiale finale.

La specifica combinazione di alta temperatura, pressione e interazione del solvente è essenziale per formare morfologie microsferiche specifiche, conferendo all'Ir-TiO2 la sua struttura fisica unica.

Vincoli Operativi e Considerazioni

Controllo Rigoroso dei Parametri

Il successo di questa sintesi dipende fortemente dal mantenimento di condizioni esatte per una lunga durata.

Il processo richiede una temperatura sostenuta di 180 °C per 20 ore. Deviare da questo profilo tempo-temperatura può interrompere il processo di cristallizzazione o portare a un drogaggio incompleto.

Dipendenza dal Solvente

L'efficacia del reattore è strettamente legata al sistema di solventi utilizzato.

Il meccanismo si basa sull'interazione tra isopropanolo e dimetilformammide (DMF). L'uso del reattore senza questa specifica miscela di solventi potrebbe non generare la corretta pressione o l'ambiente chimico richiesto per le microsfere desiderate.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità della tua sintesi di Ir-TiO2, considera quanto segue in base ai tuoi obiettivi specifici:

- Se il tuo obiettivo principale è il Drogaggio Uniforme: Assicurati che la tenuta del reattore sia perfetta per mantenere l'alta pressione necessaria a forzare uniformemente l'iridio nella matrice di TiO2.

- Se il tuo obiettivo principale è la Morfologia: Aderisci rigorosamente al rapporto di miscela di solventi isopropanolo e DMF, poiché questa interazione all'interno del reattore guida la forma microsferica.

Il successo in questa sintesi è definito dalla capacità del reattore di mantenere un sistema chiuso stabile e ad alta pressione per l'intera durata di 20 ore.

Tabella Riassuntiva:

| Parametro Chiave | Funzione nella Sintesi di Ir-TiO2 |

|---|---|

| Temperatura (180 °C) | Guida l'idrolisi e la policondensazione dei precursori di titanio (TTIP). |

| Alta Pressione | Accelera la cinetica della reazione e forza il drogaggio uniforme di iridio nel reticolo. |

| Tempo di Reazione (20h) | Garantisce la completa cristallizzazione e stabilità strutturale delle microsfere. |

| Miscela di Solventi (DMF/IPA) | Crea l'ambiente chimico specifico per morfologie fisiche uniche. |

Eleva la Tua Sintesi di Materiali con la Precisione KINTEK

Ottenere un drogaggio uniforme e strutture microsferiche specifiche in Ir-TiO2 richiede un rigoroso controllo di pressione e temperatura. KINTEK fornisce reattori solvotermici e forni da laboratorio ad alta temperatura leader del settore, progettati per soddisfare questi rigorosi standard.

Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per le tue esigenze uniche di ricerca o produzione. Non lasciare che le limitazioni delle apparecchiature ostacolino la tua innovazione: collabora con KINTEK per soluzioni termiche affidabili e ad alte prestazioni.

Contatta KINTEK oggi stesso per discutere i tuoi requisiti di forno personalizzato!

Guida Visiva

Riferimenti

- Harnessing Visible Light: Unraveling the Photocatalytic Water Splitting Activity of Ir–TiO<sub>2</sub>. DOI: 10.1021/acsaem.5c01776

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Quali condizioni sperimentali fornisce un reattore a letto fisso a flusso continuo ad alta temperatura per i catalizzatori Zn-Cr?

- Come simulano i forni da laboratorio ad alta temperatura la resistenza al calore i processi di produzione industriale per l'acciaio 01YUT?

- Qual è lo scopo del trattamento di solubilizzazione a 1200°C per le leghe ad alta entropia? Ottenere l'omogeneizzazione totale

- Quale ruolo svolge un forno sottovuoto nel post-trattamento dei rivestimenti di nano-idrossiapatite? Garantire l'integrità priva di crepe

- Quali sono i vantaggi dell'utilizzo di target indipendenti di Ru e Mo? Padroneggiare il controllo stechiometrico nello sputtering a magnetron

- Qual è la necessità tecnica di utilizzare un forno di essiccazione sotto vuoto da laboratorio per i precursori del catalizzatore Cu-Fe-N-C?

- Come fa una valvola a spillo a controllare la qualità della superficie del foglio d'argento per la crescita del grafene? Prevenire i difetti con il controllo della pressione.

- Come vengono utilizzate le fornaci per il trattamento termico nell'industria automobilistica? Migliorare la durata e le prestazioni dei componenti