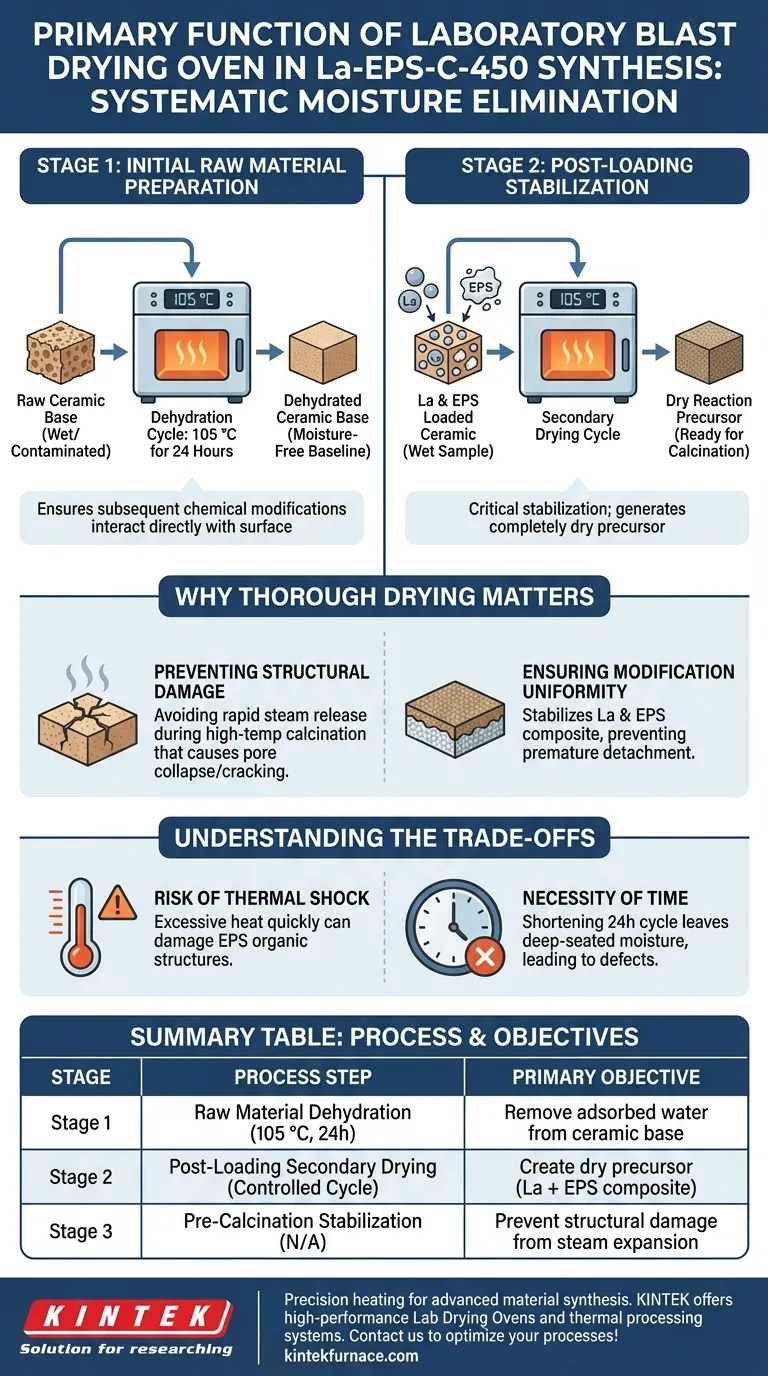

La funzione principale di un forno essiccatore a convezione forzata da laboratorio nella sintesi di La-EPS-C-450 è quella di eliminare sistematicamente l'umidità in due punti distinti del flusso di lavoro di preparazione. Viene inizialmente impiegato per disidratare le materie prime ceramiche pulite a 105 °C per 24 ore e successivamente utilizzato per l'essiccazione secondaria dei campioni dopo che sono stati caricati con lantanio (La) e sostanze polimeriche extracellulari (EPS).

Il processo di essiccazione non è semplicemente una rimozione dell'acqua; è una fase critica di stabilizzazione che genera un precursore di reazione completamente secco. Ciò garantisce che il materiale sia fisicamente stabile e pronto per i rigori del successivo processo di calcinazione ad alta temperatura.

Fase 1: Preparazione iniziale della materia prima

Disidratazione della base ceramica

Prima che avvenga qualsiasi modifica, il substrato ceramico grezzo deve essere completamente privo di contaminanti e umidità.

Il forno essiccatore a convezione forzata opera a 105 °C per un ciclo continuo di 24 ore per trattare le materie prime pulite.

Stabilire una base di riferimento

Questo passaggio rimuove l'acqua fisicamente adsorbita dalla struttura ceramica.

Iniziando con una base completamente disidratata, i ricercatori garantiscono che le successive modifiche chimiche interagiscano direttamente con la superficie ceramica piuttosto che con l'umidità residua.

Fase 2: Stabilizzazione post-caricamento

Essiccazione secondaria del composito

Una volta che la ceramica è stata caricata con lantanio (La) e EPS, il materiale diventa nuovamente un "campione umido".

Il forno essiccatore a convezione forzata viene utilizzato una seconda volta per eseguire l'essiccazione secondaria su questi campioni modificati.

Preparazione per la calcinazione

L'obiettivo di questa fase è creare un "precursore di reazione secco".

Il materiale deve essere completamente privo di umidità libera prima di entrare nella fase di calcinazione ad alta temperatura.

Perché l'essiccazione completa è importante

Prevenzione dei danni strutturali

Mentre il riferimento primario si concentra sul "cosa", la comprensione del "perché" è essenziale per il controllo del processo.

Se l'umidità rimane all'interno della struttura interna durante l'elaborazione ad alta temperatura, può verificarsi un rapido rilascio di vapore.

Questa improvvisa espansione può causare un collasso irregolare dei pori o crepe strutturali, compromettendo l'integrità meccanica dell'adsorbente finale.

Garantire l'uniformità della modifica

Un'essiccazione adeguata garantisce che i componenti La ed EPS siano depositati sulla superficie ceramica senza l'interferenza di solventi in evaporazione durante la rampa di riscaldamento.

Ciò stabilizza la struttura composita, impedendo al "legante" o ai componenti attivi di staccarsi o degradarsi prematuramente.

Comprendere i compromessi

Il rischio di shock termico

Sebbene l'essiccazione a convezione forzata sia efficiente, è fondamentale un controllo preciso della temperatura.

Applicare un calore eccessivo troppo rapidamente a un composito umido può danneggiare componenti sensibili alla temperatura, come le strutture organiche all'interno dell'EPS.

La necessità del tempo

C'è spesso la tentazione di accorciare il ciclo di essiccazione di 24 ore per accelerare la produzione.

Tuttavia, accorciare questa finestra rischia di lasciare umidità profonda nei pori della ceramica, il che porterà inevitabilmente a difetti durante la calcinazione finale.

Fare la scelta giusta per il tuo obiettivo

Per garantire un adsorbente La-EPS-C-450 della massima qualità, applica il processo di essiccazione in base alla tua specifica fase di preparazione:

- Se il tuo obiettivo principale è l'integrità del substrato: Aderisci rigorosamente alla temperatura di 105 °C per 24 ore per le materie prime per garantire la completa rimozione dell'acqua fisicamente adsorbita.

- Se il tuo obiettivo principale è la stabilità del rivestimento: Assicurati che la fase di essiccazione secondaria sia esaustiva per produrre un precursore completamente secco, prevenendo danni indotti dal vapore durante la calcinazione.

La preparazione di adsorbenti di successo si basa sul forno essiccatore a convezione forzata che agisce efficacemente come guardiano tra la chimica umida e il trattamento termico ad alta temperatura.

Tabella riassuntiva:

| Fase | Passaggio del processo | Temperatura e durata | Obiettivo primario |

|---|---|---|---|

| Fase 1 | Disidratazione della materia prima | 105 °C per 24 ore | Rimuovere l'acqua adsorbita dalla base ceramica |

| Fase 2 | Essiccazione secondaria post-caricamento | Ciclo controllato | Creare precursore secco (composito La + EPS) |

| Fase 3 | Stabilizzazione pre-calcinazione | N/A | Prevenire danni strutturali dall'espansione del vapore |

Il riscaldamento di precisione è la spina dorsale della sintesi di materiali avanzati. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, oltre a forni essiccatori da laboratorio, tutti personalizzabili per le tue esigenze di ricerca uniche. Sia che tu stia preparando adsorbenti ceramici o compositi complessi, le nostre attrezzature garantiscono la stabilità termica e l'uniformità richieste dal tuo progetto. Contatta KINTEK oggi stesso per ottimizzare i processi termici del tuo laboratorio!

Guida Visiva

Riferimenti

- Yaoyao Lu, Ren‐Cun Jin. Lanthanum and Sludge Extracellular Polymeric Substances Coprecipitation-Modified Ceramic for Treating Low Phosphorus-Bearing Wastewater. DOI: 10.3390/w17081237

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Come influisce il rapporto di carbonio riducente sulla riduzione selettiva del ferronichel? Padroneggiare la purezza della lega

- Come interagiscono i sistemi di sputtering e i processi di lift-off? Padroneggia la fabbricazione di micro-dispositivi per misurazioni ST-FMR

- Che tipo di ambiente di reazione è richiesto per la sintesi di vetri calcogenuri Ge-Se-Tl-Sb? | KINTEK

- Qual è lo scopo del trattamento delle polveri ADSC con idrogeno? Purifica il tuo materiale per una conduttività superiore

- Come influisce il trattamento termico controllato sulla delta-MnO2? Ottimizzare la porosità e l'area superficiale per migliori prestazioni della batteria

- A cosa serve la spettroscopia di assorbimento atomico con fornetto di grafite? Rilevamento di oligoelementi a livelli di parti per miliardo

- Quali condizioni sono richieste per innestare gruppi funzionali norbornene sulle superfici delle fibre S-glass? Protocollo Esperto

- Perché utilizzare un forno sottovuoto per catalizzatori Cu-Cu2O/g-C3N4? Preservare purezza e integrità strutturale