Nella loro essenza, le specifiche tecniche di un forno a scatola descrivono una camera robusta e isolata progettata per la lavorazione a lotti ad alta temperatura. I modelli standard sono caratterizzati da una costruzione heavy-duty, isolamento in fibra ceramica ad alta efficienza e controlli di riscaldamento precisi, tipicamente utilizzando bruciatori a gas o elementi elettrici con controllo SCR. I componenti chiave includono un pannello di controllo NEMA 12 montato sulla macchina, controller di temperatura basati su microprocessore e caratteristiche di sicurezza come un arresto di emergenza a pulsante singolo.

Un forno a scatola è meglio compreso non come un singolo prodotto, ma come una piattaforma di lavorazione termica configurabile. Mentre le caratteristiche standard garantiscono durata e funzionamento di base, le specifiche opzionali per l'automazione, il controllo dell'atmosfera e l'uniformità della temperatura sono ciò che definisce veramente la sua capacità per una specifica applicazione industriale o di ricerca.

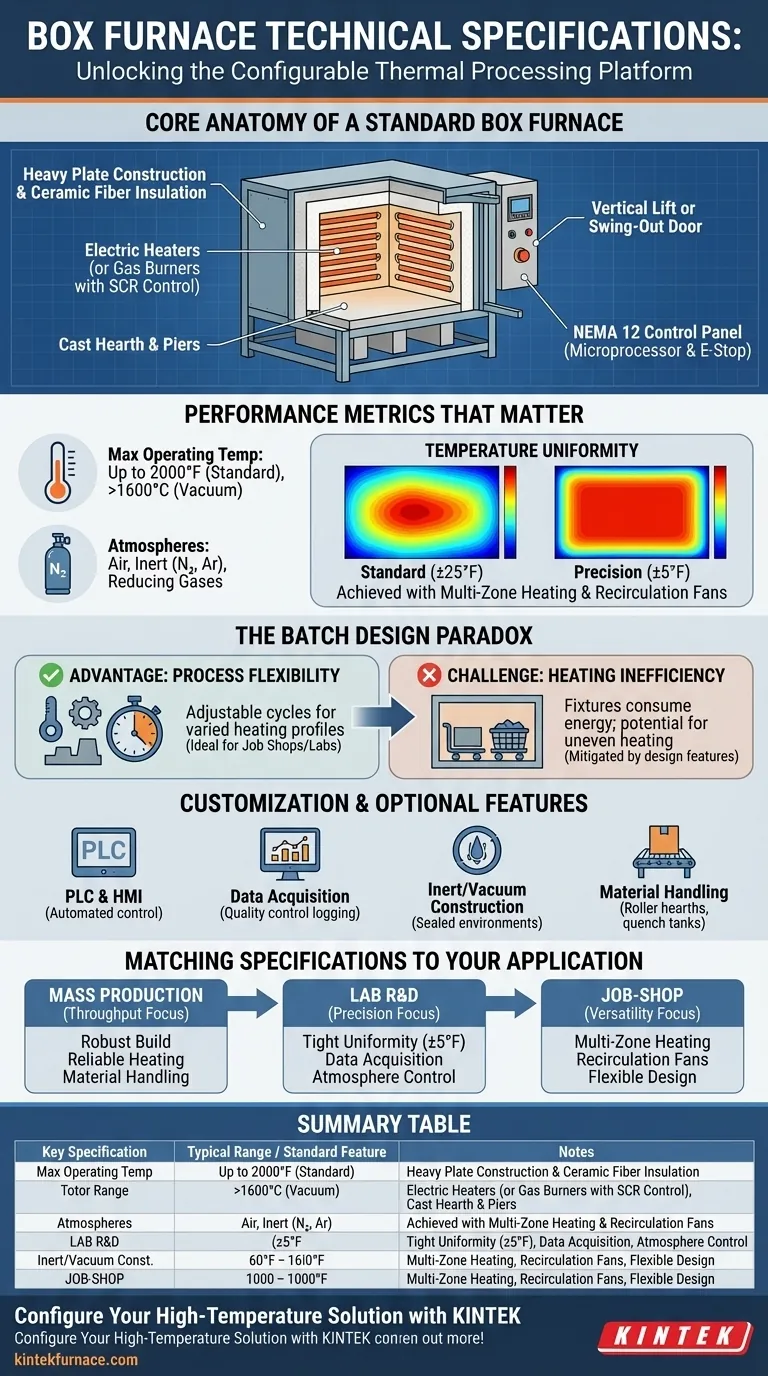

Componenti principali di un forno a scatola standard

Un forno a scatola standard è costruito attorno a un set di caratteristiche di progettazione comprovate che garantiscono affidabilità, sicurezza ed efficienza energetica per una vasta gamma di applicazioni.

Integrità strutturale e isolamento

La base di un forno a scatola è la sua costruzione a piastre heavy-duty, progettata per supportare carichi pesanti e resistere ai cicli termici per molti anni.

Questa struttura è rivestita con isolamento in fibra ceramica ad alta densità ed efficiente dal punto di vista energetico. Questo materiale minimizza la perdita di calore, il che migliora il consumo energetico e consente al forno di raggiungere e mantenere efficacemente alte temperature.

Spesso sono inclusi piani focolari e pilastrini in ghisa heavy-duty per fornire una superficie stabile e durevole per posizionare i pezzi direttamente nella camera di riscaldamento.

Sistema di riscaldamento e controllo

I forni sono disponibili sia in versione a gas che elettrica. I modelli a gas sono dotati di attrezzature di sicurezza per bruciatori, mentre le versioni elettriche utilizzano riscaldatori disposti per la massima copertura.

Il riscaldamento è gestito da controlli completamente proporzionali. Per i modelli elettrici, si tratta tipicamente di un controllo SCR (Silicon Controlled Rectifier), che fornisce una modulazione di potenza precisa per una gestione stabile della temperatura.

Pannello di controllo e sicurezza

Le operazioni sono gestite da un pannello di controllo NEMA 12 montato sulla macchina, che protegge l'elettronica da polvere e umidità in un ambiente industriale.

I controlli standard includono controller di temperatura basati su microprocessore sia per la camera di riscaldamento principale che un controller separato ad alta temperatura limite per prevenire il surriscaldamento.

Le caratteristiche di sicurezza essenziali includono un arresto di emergenza a pulsante singolo per lo spegnimento immediato e un timer elettronico multifunzione, spesso con un indicatore di fine ciclo.

Carico e accesso

Il carico e lo scarico del prodotto sono facilitati da una porta a sollevamento verticale o a battente. Una porta a sollevamento verticale elettrica è una caratteristica standard comune.

Il carico viene tipicamente eseguito manualmente, spesso utilizzando attrezzature come un carrello elevatore o un sistema a rulli.

Metriche di prestazione che contano

Oltre ai componenti fisici, il vero valore di un forno è definito dalle sue capacità prestazionali, in particolare dal suo intervallo di temperatura e dalla sua uniformità.

Temperatura operativa e atmosfera

La maggior parte dei forni a scatola standard sono classificati per temperature fino a 2000°F (circa 1093°C). Modelli specializzati, come i forni sottovuoto, possono raggiungere temperature molto più elevate, spesso superiori a 1600°C.

Possono essere progettati per operare in varie atmosfere, inclusi aria standard, gas inerti (come azoto o argon) o gas riducenti, a seconda dei requisiti del processo.

Uniformità della temperatura

L'uniformità della temperatura misura quanto è coerente la temperatura in tutta la camera riscaldata. Questa è una specifica critica per il controllo di qualità.

L'uniformità standard è tipicamente di ±25°F. Tuttavia, per processi che richiedono maggiore precisione, come nella ricerca di laboratorio o nell'aerospaziale, i forni possono essere configurati per uniformità fino a ±5°F.

Il raggiungimento di un'uniformità stretta spesso comporta caratteristiche opzionali come la tecnologia di riscaldamento multizona o ventole di ricircolo per garantire una distribuzione uniforme del calore.

Comprendere i compromessi di un design a lotti

I forni a scatola sono un tipo di forno a lotti, un design che presenta vantaggi e sfide distinti che è necessario considerare.

Il vantaggio: flessibilità del processo

Il vantaggio principale di un forno a lotti è la sua flessibilità. La temperatura e la durata del ciclo possono essere regolate per ogni singolo lotto.

Ciò li rende ideali per officine o laboratori che gestiscono pezzi che richiedono una vasta gamma di profili di riscaldamento diversi.

La sfida: inefficienza del riscaldamento

Uno svantaggio notevole è che tutto ciò che viene posto all'interno del forno, inclusi accessori come carrelli, cesti o vassoi, deve essere riscaldato. Questo consuma energia aggiuntiva ad ogni ciclo.

Inoltre, i pezzi più vicini alla fonte di calore si riscalderanno più velocemente di quelli al centro del carico. Questo può comportare un riscaldamento non uniforme a meno che il forno non sia specificamente progettato con caratteristiche per mitigarne gli effetti.

Personalizzazione e caratteristiche opzionali

Le caratteristiche opzionali consentono di adattare un forno a scatola a un compito altamente specifico, passando da uno strumento per scopi generali a un pezzo di attrezzatura industriale specializzato.

Controllo avanzato del processo

Per cicli automatizzati e ripetibili, i forni possono essere dotati di un PLC (Programmable Logic Controller) e HMI (Human-Machine Interface).

Possono essere integrati sistemi di acquisizione dati per registrare le variabili di processo per il controllo di qualità, l'analisi e la certificazione. Un circuito di spegnimento automatico è un'altra opzione comune per il funzionamento senza supervisione.

Ambienti specializzati

Per processi sensibili all'ossigeno, la costruzione a gas inerte fornisce una camera sigillata con le porte e i sistemi necessari per mantenere un'atmosfera specifica.

I forni a camera sottovuoto di fascia alta rappresentano un'ulteriore specializzazione, costruiti con materiali come elementi riscaldanti in molibdeno per raggiungere temperature e livelli di vuoto molto elevati.

Movimentazione e integrazione dei materiali

Per semplificare la produzione, il forno può essere integrato con attrezzature per la movimentazione dei materiali. Le opzioni includono guide a rulli sul piano focolare, tavoli di carico e vasche di spegnimento adiacenti per i processi di tempra.

Abbinare le specifiche alla tua applicazione

La scelta delle specifiche giuste dipende interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è la produzione di massa con un trattamento termico costante (ad esempio, ricottura): Dai priorità alla costruzione heavy-duty, a un sistema di riscaldamento affidabile (a gas o elettrico) e considera opzioni di movimentazione dei materiali come un piano focolare a rulli per migliorare la produttività.

- Se il tuo obiettivo principale è la ricerca di laboratorio o sui materiali ad alta precisione: Enfatizza le specifiche per un'uniformità di temperatura stretta (±5°F), un controllo avanzato con PLC/HMI, capacità di acquisizione dati e opzioni per atmosfere controllate.

- Se il tuo obiettivo principale è il lavoro versatile in officina con pezzi diversi: Sfrutta la flessibilità intrinseca del design a lotti, ma investi in riscaldamento multizona o ventole di ricircolo per garantire risultati coerenti su diverse dimensioni e configurazioni di carico.

La comprensione di queste specifiche tecniche ti consente di configurare lo strumento preciso necessario per il tuo specifico compito di lavorazione termica.

Tabella riassuntiva:

| Specifiche chiave | Intervallo tipico / Caratteristica standard | Note |

|---|---|---|

| Temperatura operativa massima | Fino a 2000°F (1093°C) | Modelli specializzati (ad es. sottovuoto) superano i 1600°C. |

| Uniformità della temperatura | ±25°F (Standard); ±5°F (Precisione) | Critica per la qualità; ottenuta con riscaldamento multizona/ventole. |

| Costruzione e isolamento | Piastra heavy-duty con fibra ceramica | Garantisce durata ed efficienza energetica. |

| Sistema di controllo | Basato su microprocessore con controllo SCR | Fornisce una gestione precisa e stabile della temperatura. |

| Atmosfera | Aria, Inerte (N2, Ar), Gas riducenti | Configurabile per requisiti di processo specifici. |

| Adattamento applicazione primaria | Produzione di massa, Ricerca di laboratorio, Lavoro in officina | Le specifiche dovrebbero essere abbinate al caso d'uso primario. |

Configura la tua soluzione ad alta temperatura con KINTEK

Comprendere le specifiche tecniche è il primo passo. Il passo successivo è configurare un forno che si allinei perfettamente ai tuoi requisiti unici di lavorazione termica, sia per la produzione ad alto volume, la R&S di precisione o il lavoro versatile in officina.

Perché collaborare con KINTEK? Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, tubolari, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare precisamente requisiti sperimentali unici.

Non vendiamo solo modelli standard, ma progettiamo soluzioni. Raccontaci della tua applicazione e ti aiuteremo a specificare l'intervallo di temperatura ideale, l'uniformità, i controlli dell'atmosfera e le integrazioni per la movimentazione dei materiali.

Pronto a specificare il tuo forno a scatola ideale? Contatta oggi il nostro team di ingegneri per una consulenza personalizzata e un preventivo.

Guida Visiva

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Qual è il significato dell'ambiente termico nella calcinazione? Ottieni fasi ceramiche pure con KINTEK

- Perché la calcinazione è essenziale per la formazione della fase NaFePO4? Ingegnerizzazione del fosfato di ferro e sodio ad alte prestazioni

- Quale ruolo svolge un forno a resistenza a scatola ad alta temperatura nella sinterizzazione? Padronanza della densificazione del tubo elettrolitico

- Perché un forno a scatola ad alta temperatura da laboratorio è essenziale per le polveri ceramiche KNN? Padroneggiare la sintesi allo stato solido

- Come viene utilizzato un forno a muffola da laboratorio durante la fase di slegatura dei corpi verdi di HAp? Controllo Termico di Precisione