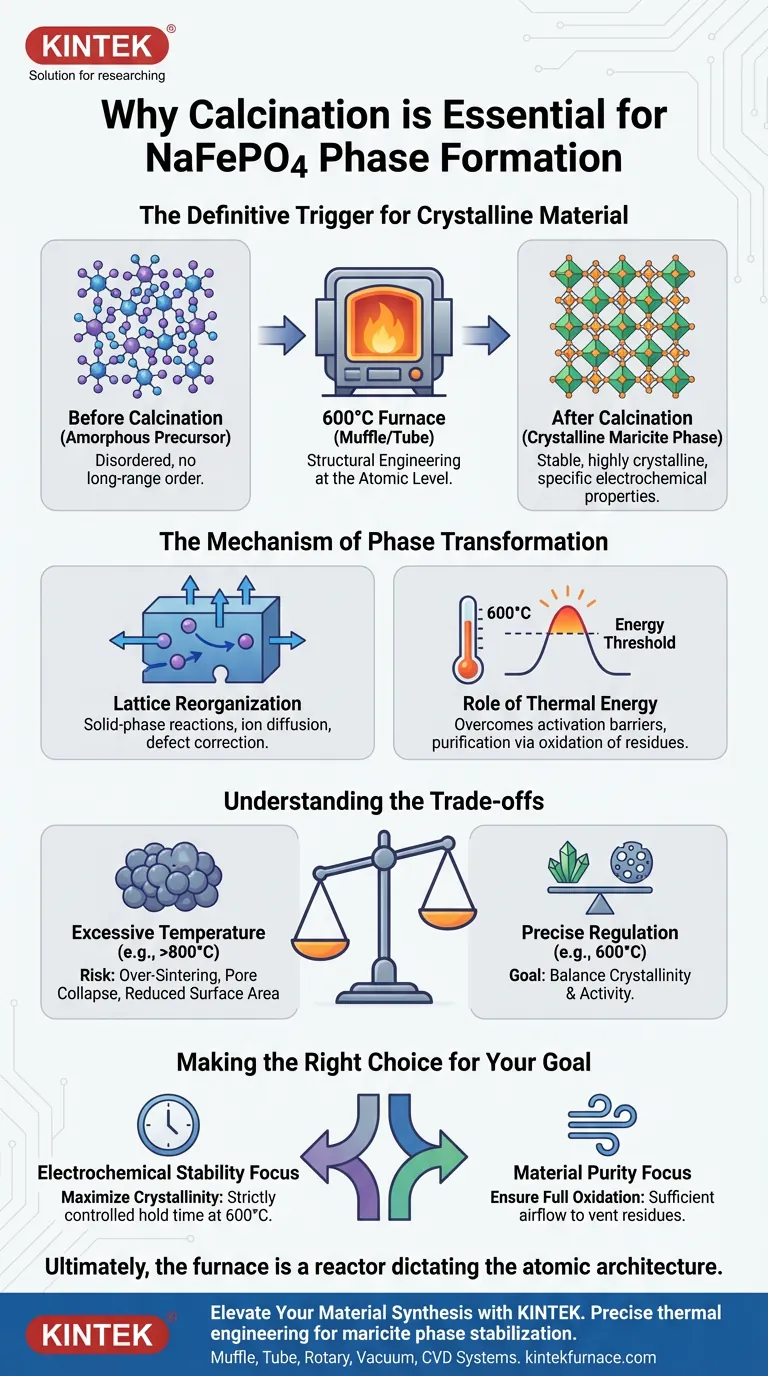

La fase di calcinazione è il fattore scatenante definitivo che trasforma il fosfato di ferro e sodio (NaFePO4) da un precursore amorfo disordinato in un materiale cristallino funzionale. Sottoponendo la materia prima a una temperatura sostenuta di 600°C, il forno guida le reazioni di fase solida e la riorganizzazione reticolare atomica necessarie per stabilizzare la fase di marcite.

La funzione principale della calcinazione non è semplicemente l'essiccazione, ma l'ingegnerizzazione strutturale a livello atomico. Fornisce l'energia termodinamica necessaria per riorganizzare il reticolo interno del materiale, garantendo un'elevata cristallinità e le proprietà elettrochimiche specifiche necessarie per le prestazioni.

Il Meccanismo della Trasformazione di Fase

Transizione da Amorfo a Cristallino

Prima della calcinazione, il precursore di fosfato di ferro e sodio esiste come una miscela amorfa. In questo stato, gli atomi mancano dell'ordine a lungo raggio richiesto per un comportamento chimico stabile.

L'ambiente ad alta temperatura di un forno a muffola o a tubo costringe questi atomi ad allinearsi in uno schema geometrico ripetitivo. Questa transizione crea la fase di marcite stabile, che è la specifica struttura cristallina richiesta per l'applicazione prevista del materiale.

Riorganizzazione Reticolare

Il trattamento termico induce reazioni di fase solida. Questo processo consente agli ioni di diffondersi e riorganizzarsi all'interno della struttura solida senza fondere il materiale.

Questa riorganizzazione corregge i difetti nel reticolo atomico. Il risultato è un materiale con un'elevata integrità strutturale e i percorsi elettronici specifici necessari per l'attività elettrochimica.

Il Ruolo dell'Energia Termica

Superamento delle Barriere di Attivazione

La trasformazione di fase richiede una specifica soglia energetica. Il forno fornisce un ambiente controllato a 600°C, che fornisce l'energia di attivazione necessaria per rompere i legami iniziali e formare nuovi legami cristallini stabili.

Senza raggiungere questa specifica temperatura, il materiale rimarrebbe cineticamente intrappolato in uno stato disordinato. La durata prolungata del processo di riscaldamento assicura che la reazione si propaghi attraverso l'intero volume del materiale, non solo la superficie.

Purificazione tramite Ossidazione Termica

Mentre l'obiettivo principale è la cristallizzazione, l'ambiente ad alta temperatura funge anche da ruolo di purificazione. Facilita la rimozione di componenti volatili e impurità organiche residue intrappolate nel precursore.

Bruciando questi residui, il forno garantisce che il reticolo cristallino finale sia puro. Ciò impedisce a sostanze estranee di interferire con le prestazioni elettrochimiche o la stabilità strutturale del materiale.

Comprendere i Compromessi

Il Rischio di Sovra-Sinterizzazione

Sebbene il calore sia essenziale, una temperatura eccessiva può essere dannosa. Come visto nella preparazione generale dei catalizzatori, temperature significativamente superiori al punto di impostazione ottimale (ad esempio, 800°C) possono portare a una grave sinterizzazione.

La sinterizzazione fa sì che le particelle si fondano aggressivamente, portando al collasso della struttura porosa. Ciò riduce l'area superficiale specifica e può degradare i siti attivi richiesti per la reattività.

Bilanciare Cristallinità e Attività

Spesso c'è una tensione tra il raggiungimento della perfetta cristallinità e il mantenimento dell'attività superficiale. Temperature più elevate generalmente migliorano la perfezione cristallina ma possono ridurre l'area superficiale.

Una regolazione precisa della temperatura all'interno del forno è l'unico modo per navigare questo compromesso. Garantisce che il materiale sia sufficientemente cristallino per essere stabile, ma non così densificato da perdere le sue caratteristiche superficiali funzionali.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire la sintesi di successo di NaFePO4, devi adattare i parametri del tuo forno alle tue specifiche metriche di prestazione.

- Se il tuo obiettivo principale è la Stabilità Elettrochimica: Dai priorità a un tempo di mantenimento rigorosamente controllato a 600°C per massimizzare la cristallinità e stabilizzare completamente la fase di marcite.

- Se il tuo obiettivo principale è la Purezza del Materiale: Assicurati che il forno consenta un flusso d'aria sufficiente o un controllo dell'atmosfera per ossidare completamente e sfiatare i residui organici dal precursore.

In definitiva, il forno non è solo un riscaldatore; è un reattore che detta l'architettura atomica fondamentale del tuo prodotto finale.

Tabella Riassuntiva:

| Componente del Processo | Ruolo nella Sintesi di NaFePO4 | Risultato Chiave |

|---|---|---|

| Temperatura (600°C) | Supera le barriere di attivazione per il legame | Formazione di legami cristallini stabili |

| Riorganizzazione Reticolare | Diffusione e allineamento ionico in fase solida | Stabilizzazione della fase di marcite |

| Rimozione delle Impurità | Ossidazione termica di organici volatili | Elevata purezza del materiale e integrità reticolare |

| Controllo Termico | Prevenzione della sinterizzazione aggressiva | Mantenimento dell'area superficiale e dei siti attivi |

Migliora la Tua Sintesi di Materiali con KINTEK

L'ingegneria termica precisa fa la differenza tra un precursore amorfo e un materiale cristallino ad alte prestazioni. KINTEK fornisce la tecnologia di riscaldamento avanzata necessaria per stabilizzare la fase di marcite di NaFePO4 con una precisione senza compromessi.

Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffola, Tubo, Rotativo, Sottovuoto e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le esigenze uniche di alta temperatura del tuo laboratorio.

Pronto a ottimizzare il tuo processo di calcinazione?

Contatta i nostri specialisti oggi stesso per trovare la soluzione di forno perfetta per la tua ricerca.

Guida Visiva

Riferimenti

- Krishna Dagadkhair, Paresh H. Salame. Electronic Transport Properties of Carbon‐Encapsulated Maricite NaFePO<sub>4</sub> as Cathode Material for Sodium‐Ion Batteries. DOI: 10.1002/adsu.202500188

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Cos'è il riscaldamento Joule e come si collega al riscaldamento a induzione? Padroneggia la fisica del riscaldamento senza contatto

- Qual è il vantaggio di accedere alle guide tecniche per forni? Ottimizza la tua ricerca con dati precisi sull'attrezzatura

- Quali sono le funzioni specifiche di una miscela di gas fluente H2/Ar al 5%? Riduzione Termica Master di Nanoparticelle

- Quali sono alcuni esempi di processi di riscaldamento industriale a media temperatura? Ottimizzare le proprietà dei materiali in modo efficiente

- Perché è necessario un controllo preciso della velocità di riscaldamento? Padroneggia il trattamento termico del carbone attivo con KINTEK

- Perché i forni continui sono ideali per la produzione ad alto volume? Aumenta la produttività e la coerenza

- Quale ruolo svolge un dispositivo di riscaldamento Joule ultraveloce nella sintesi di nanocatalizzatori eterostrutturati?

- Qual è la funzione di un forno di essiccazione da laboratorio nella rimozione dei solventi dai film sottili? Garantire una solidificazione priva di difetti