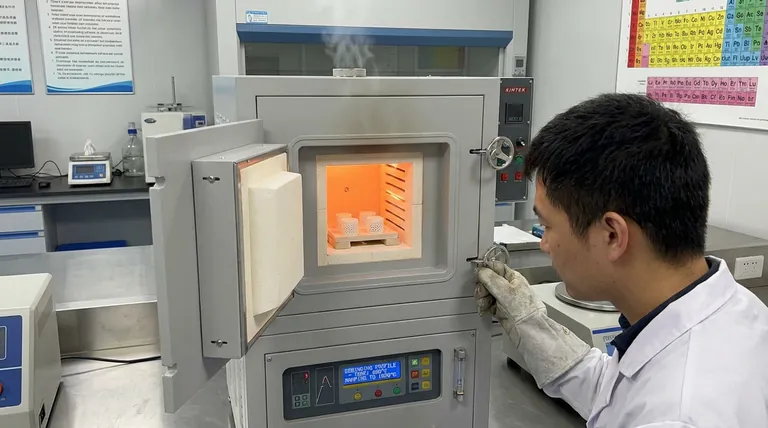

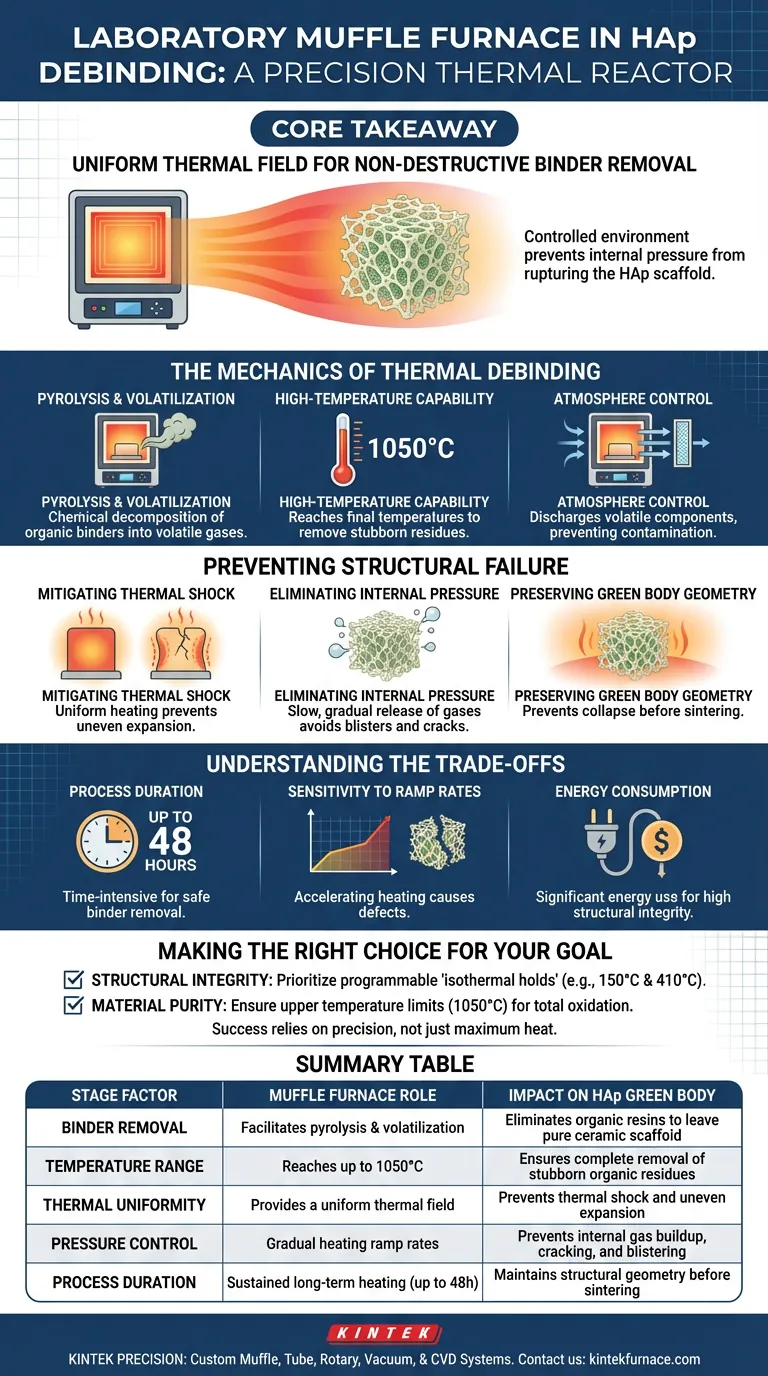

Un forno a muffola da laboratorio funge da reattore termico ad alta precisione durante la fase di slegatura. Viene utilizzato per applicare un profilo di temperatura rigorosamente controllato, che spesso raggiunge temperature finali intorno ai 1050°C, per pirolizzare e volatilizzare i leganti in resina organica all'interno dei corpi verdi di idrossiapatite (HAp).

Concetto Chiave La funzione principale del forno a muffola durante la slegatura non è solo il riscaldamento, ma la fornitura di un campo termico uniforme per la rimozione lenta e non distruttiva del materiale organico. Questo ambiente controllato è l'unico modo per evitare che la pressione interna rompa il fragile scaffold di HAp prima che venga sinterizzato.

La Meccanica della Slegatura Termica

Pirolisi e Volatilizzazione

Il forno a muffola viene impiegato per facilitare la decomposizione chimica dei leganti organici. Aumentando la temperatura, il forno converte i leganti in resina solida che tiene insieme la polvere di HAp in gas volatili.

Capacità ad Alta Temperatura

Sebbene la slegatura inizi spesso a temperature più basse, il forno deve essere in grado di raggiungere temperature significative, come 1050°C. Ciò garantisce la completa rimozione dei residui organici ostinati che potrebbero contaminare il biomateriale finale.

Controllo dell'Atmosfera

Il forno crea un ambiente contenuto in cui questi componenti volatili possono essere scaricati in sicurezza. Ciò impedisce la rideposizione di carbonio o altre impurità sulla struttura porosa di HAp.

Prevenzione del Cedimento Strutturale

Mitigazione dello Shock Termico

Il ruolo più critico del forno a muffola è la generazione di un campo termico uniforme. Se la temperatura varia in modo significativo all'interno della camera del forno, il corpo verde di HAp subirà un'espansione non uniforme.

Eliminazione della Pressione Interna

Se i leganti si decompongono troppo rapidamente, si accumula pressione di gas all'interno del corpo ceramico. Il forno a muffola consente un rilascio lento e graduale di questi gas, prevenendo la formazione di bolle, crepe o delaminazioni.

Preservazione della Geometria del Corpo Verde

Durante questa fase, la struttura di HAp è fragile perché il legante, che ne fornisce la forma, viene rimosso. Il riscaldamento delicato ed uniforme del forno a muffola previene il collasso strutturale prima che le particelle ceramiche inizino a sinterizzarsi e a legarsi.

Comprendere i Compromessi

Durata del Processo

Una slegatura efficace in un forno a muffola richiede molto tempo. Programmi di slegatura complessi possono durare fino a 48 ore per garantire la rimozione sicura del legante senza danneggiare il pezzo.

Sensibilità alle Velocità di Riscaldamento

Il processo richiede una rigorosa pazienza. Accelerare la velocità di riscaldamento per risparmiare tempo porta quasi invariabilmente a difetti, poiché le sollecitazioni interne causate dai gradienti di temperatura fratturano le strutture a parete spessa.

Consumo Energetico

Le alte temperature mantenute per lunghe durate comportano un consumo energetico significativo. Questo è un costo inevitabile per ottenere un'elevata integrità strutturale nelle ceramiche di HAp.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia di un forno a muffola per la slegatura di HAp, adatta il tuo approccio ai tuoi vincoli specifici:

- Se la tua priorità principale è l'Integrità Strutturale: Dai priorità a un forno con "mantenimenti isotermici" programmabili (ad esempio, a 150°C e 410°C) per consentire ai gas di fuoriuscire completamente prima di aumentare il calore.

- Se la tua priorità principale è la Purezza del Materiale: Assicurati che il tuo forno possa sostenere i limiti di temperatura superiori (1050°C) per garantire la totale ossidazione di tutti i residui organici.

Il successo nella slegatura dell'idrossiapatite dipende meno dal calore massimo e più dalla precisione del profilo termico.

Tabella Riassuntiva:

| Fattore di Fase | Ruolo del Forno a Muffola | Impatto sul Corpo Verde di HAp |

|---|---|---|

| Rimozione del Legante | Facilita la pirolisi e la volatilizzazione | Elimina le resine organiche per lasciare uno scaffold ceramico puro |

| Intervallo di Temperatura | Raggiunge fino a 1050°C | Garantisce la completa rimozione dei residui organici ostinati |

| Uniformità Termica | Fornisce un campo termico uniforme | Previene shock termico ed espansione non uniforme |

| Controllo della Pressione | Velocità di riscaldamento graduali | Previene accumulo di gas interni, crepe e bolle |

| Durata del Processo | Riscaldamento prolungato (fino a 48h) | Mantiene la geometria strutturale prima della sinterizzazione |

Migliora la Tua Ricerca sui Materiali con la Precisione KINTEK

Non lasciare che crepe interne o impurità rovinino i tuoi scaffold di idrossiapatite. KINTEK fornisce forni a muffola leader del settore, progettati per le rigorose esigenze della slegatura termica. Supportati da R&S e produzione esperte, offriamo sistemi personalizzabili a Muffola, a Tubo, Rotativi, Sottovuoto e CVD su misura per le tue specifiche esigenze di laboratorio.

Che tu abbia bisogno di velocità di riscaldamento precise per corpi verdi delicati o di capacità ad alta temperatura per una purezza totale, i nostri forni ad alta temperatura garantiscono risultati coerenti ogni volta.

Contattaci oggi stesso per trovare il forno perfetto per le tue esigenze di lavorazione HAp.

Guida Visiva

Riferimenti

- Ali Arab, Chunwei Zhang. Influence of Cell Geometry on the Mechanical and Failure Characteristics of 3D Voronoi Hydroxyapatite Through the Stereolithography Technique. DOI: 10.3390/ceramics8010004

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Qual è la funzione di una fornace a muffola da laboratorio per la caolinite in metacaolinite? Controllo preciso della deidrossilazione

- Quale ruolo svolge una muffola nella SCS dei catalizzatori? Ottimizzare l'Iniziazione Termica per la Sintesi di Manganese-Nichel

- Quanto tempo impiega una fornace a muffola per raggiungere la sua temperatura massima? Ottimizza il processo di riscaldamento del tuo laboratorio

- Cos'è un forno a muffola a idrogeno e come funziona? Riscaldamento di precisione con idrogeno per risultati privi di ossidi

- Cosa rende indispensabile una muffola digitale per le applicazioni ad alta temperatura? Scoprite precisione e purezza per il vostro laboratorio

- Quali sono le capacità di temperatura di un forno a muffola? Trova la soluzione ad alta temperatura perfetta per te

- Cos'è un forno a muffola e quali sono i suoi usi comuni? Scopri le versatili soluzioni ad alta temperatura

- Come determina un forno a muffola a scatola la fase finale e l'attività del molibdato di bismuto? Ottimizza la sintesi dei tuoi materiali