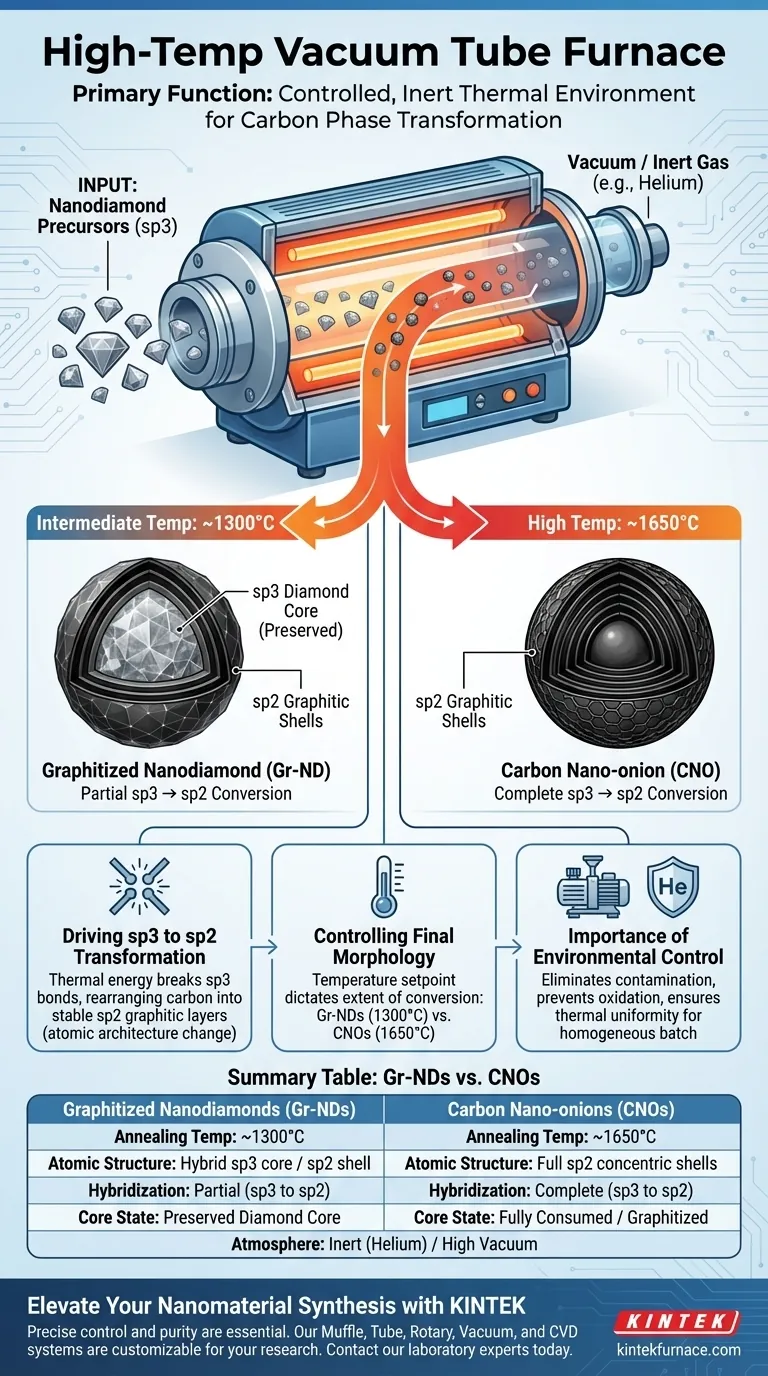

La funzione principale di un forno a tubo sotto vuoto ad alta temperatura in questo contesto è fornire un ambiente termico inerte strettamente controllato che guida l'evoluzione strutturale dei precursori di nanodiamante. Mantenendo temperature di ricottura precise, tipicamente tra 1300°C e 1650°C, sotto un'atmosfera protettiva come l'elio, il forno facilita la trasformazione di fase critica degli atomi di carbonio.

Il forno funge da motore per il cambiamento di ibridazione, convertendo gli atomi di carbonio da uno stato ibrido sp3 (diamante) a uno stato sp2 (grafite). La temperatura specifica applicata determina l'entità di questa conversione, dettando se il materiale finale diventerà un nanodiamante grafitizzato core-shell o una nano-cipolla di carbonio completamente grafitizzata.

Il Meccanismo di Evoluzione Strutturale

Guidare la Trasformazione da sp3 a sp2

Lo scopo principale del trattamento termico è fornire l'energia necessaria per riconfigurare il legame atomico del carbonio. I nanodiamanti iniziano con una struttura di ibridazione sp3.

Quando il forno riscalda i precursori, l'energia termica rompe questi legami. Gli atomi di carbonio si riorganizzano quindi nei più stabili strati ibridi sp2 caratteristici della grafite. Questo non è semplicemente un processo di essiccazione o sinterizzazione; è un cambiamento fondamentale nell'architettura atomica del materiale.

Controllare la Morfologia Finale

Il forno non si limita a riscaldare il materiale; agisce come un selettore del prodotto finale in base al setpoint di temperatura.

A temperature elevate intermedie (ad esempio, 1300°C), la conversione è parziale. Ciò si traduce in nanodiamanti grafitizzati (Gr-ND), che presentano un nucleo di diamante preservato circondato da gusci grafitici.

A temperature più elevate (ad esempio, 1650°C), la conversione è completa. Il nucleo di diamante viene completamente consumato, risultando in nano-cipolle di carbonio (CNO), che consistono interamente in gusci grafitici concentrici.

L'Importanza del Controllo Ambientale

Eliminare la Contaminazione

Mentre la temperatura guida la reazione, le caratteristiche di vuoto e gas inerte del forno assicurano che il percorso di reazione sia corretto.

Un ambiente ad alto vuoto rimuove efficacemente i gas adsorbiti dalla superficie della polvere prima che inizi il riscaldamento. Ciò impedisce alle impurità di reagire con il carbonio durante la sensibile trasformazione di fase.

Prevenire l'Ossidazione

Il carbonio serve come combustibile in presenza di ossigeno. Senza la capacità del forno di mantenere un'atmosfera di elio o vuoto, le alte temperature causerebbero semplicemente la combustione dei nanodiamanti.

L'"ambiente di trattamento termico inerte" menzionato nel riferimento primario è non negoziabile. Assicura che gli atomi di carbonio si riorganizzino in nuove strutture piuttosto che legarsi all'ossigeno per formare CO2.

Garantire l'Uniformità Termica

Il design del forno a tubo offre una distribuzione termica costante lungo la lunghezza della zona di riscaldamento.

Ciò riduce al minimo i gradienti di temperatura, garantendo che tutti i precursori di nanodiamante nel lotto sperimentino esattamente gli stessi livelli di energia. Questa uniformità è essenziale per ottenere un lotto omogeneo di Gr-ND o CNO senza variazioni nello spessore del guscio o nella ritenzione del nucleo.

Comprendere i Compromessi

Il Rischio di Superamento della Temperatura

La precisione è fondamentale. Se la temperatura del forno supera l'intenzione durante un processo Gr-ND, si rischia di dissolvere involontariamente completamente il nucleo di diamante.

Ciò si tradurrebbe in un lotto di nano-cipolle di carbonio anziché nella struttura ibrida core-shell prevista, modificando fondamentalmente le proprietà elettroniche e meccaniche del materiale.

Integrità dell'Atmosfera

La qualità del vuoto o del flusso di gas inerte è un punto critico di guasto. Anche una minima perdita nelle guarnizioni del forno a tubo può introdurre ossigeno sufficiente a degradare la superficie dei nanomateriali.

Nei reticoli di carbonio porosi o nelle polveri ad alta area superficiale, questa ossidazione porta a un debole legame interfaciale e a una ridotta conducibilità elettrica nell'applicazione finale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per preparare con successo questi nanomateriali di carbonio, devi programmare il forno in base alla struttura finale desiderata:

- Se il tuo obiettivo principale sono i nanodiamanti grafitizzati (Gr-ND): Programma il forno per la ricottura a circa 1300°C per indurre la grafitizzazione superficiale preservando rigorosamente il nucleo di diamante sp3.

- Se il tuo obiettivo principale sono le nano-cipolle di carbonio (CNO): Aumenta la temperatura di ricottura a circa 1650°C per portare la reazione a completamento, convertendo completamente il nucleo in gusci grafitici sp2 concentrici.

Padroneggiando il profilo di temperatura e il controllo atmosferico del tuo forno, ottieni il pieno comando sull'identità strutturale dei tuoi nanomateriali di carbonio.

Tabella Riassuntiva:

| Caratteristica | Nanodiamanti Grafitizzati (Gr-ND) | Nano-cipolle di Carbonio (CNO) |

|---|---|---|

| Temp. di Ricottura | ~1300°C | ~1650°C |

| Struttura Atomica | Nucleo sp3 ibrido / Guscio sp2 | Gusci concentrici sp2 completi |

| Ibridazione | Parziale (da sp3 a sp2) | Completa (da sp3 a sp2) |

| Atmosfera | Inerte (Elio) / Alto Vuoto | Inerte (Elio) / Alto Vuoto |

| Stato del Nucleo | Nucleo di Diamante Preservato | Completamente Consumato / Grafitizzato |

Eleva la Tua Sintesi di Nanomateriali con KINTEK

Il controllo preciso della temperatura e la purezza atmosferica fanno la differenza tra una struttura core-shell perfetta e un lotto fallito. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi specializzati Muffola, Tubo, Rotativi, Sotto Vuoto e CVD, tutti completamente personalizzabili per soddisfare le rigorose esigenze della trasformazione di fase del carbonio.

Sia che tu stia producendo Nanodiamanti Grafitizzati o Nano-cipolle di Carbonio, i nostri forni ad alta temperatura forniscono l'uniformità termica e l'integrità del vuoto che la tua ricerca merita.

Pronto a ottimizzare la tua sintesi di carbonio? Contatta oggi i nostri esperti di laboratorio per trovare la soluzione termica perfetta per le tue esigenze uniche.

Guida Visiva

Riferimenti

- Andrea Mescola, G. Paolicelli. Humidity‐Resistant Ultralow Friction in Diamond‐Like Carbon Coatings Enabled by Graphitic Nanodiamonds. DOI: 10.1002/sstr.202500236

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono i principali vantaggi di un forno tubolare ad atmosfera? Ottieni un controllo preciso per la lavorazione avanzata dei materiali

- Quale ruolo svolge un forno a sinterizzazione tubolare nella calcinazione del litio ferro fosfato? Ottimizzazione delle prestazioni LFP

- Quali caratteristiche aggiuntive può avere un forno a tubo diviso? Aumenta la precisione e il controllo del tuo laboratorio

- Quali sono i requisiti di manutenzione per un forno a tubo di allumina? Assicurare longevità e accuratezza nel tuo laboratorio

- Quali sono i requisiti di controllo della temperatura per SiC@SiO2 in-situ oxidation? Ottenere una stabilità termica precisa a 1100°C

- Perché è necessario un tubo di quarzo sigillato sottovuoto per la sintesi di LaMg6Ga6S16? Garantire la purezza nella produzione di solfuri

- Perché viene utilizzata una pompa per vuoto per trattare il reattore a tubi prima della CVD di g-C3N4? Garantire la crescita di film sottili ad alta purezza

- Quali materiali sono comunemente usati per la costruzione dei tubi del forno e perché? Scegli il tubo giusto per le esigenze del tuo laboratorio