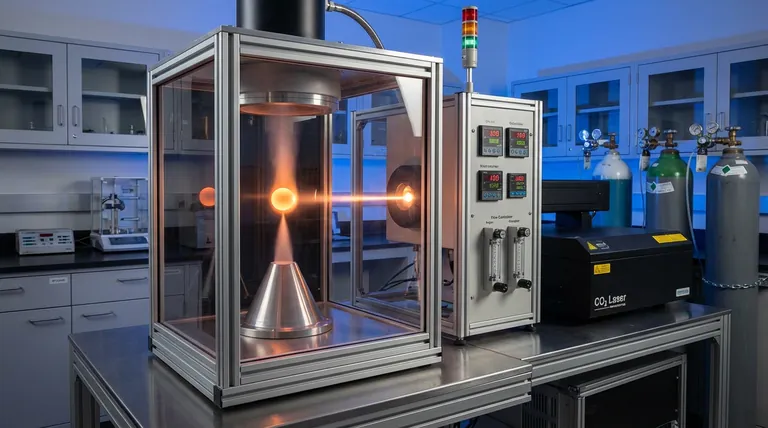

Il forno a levitazione aerodinamica crea un ambiente incontaminato e privo di contaminazioni sospendendo campioni di silicato su un flusso di gas e riscaldandoli con un laser CO2 ad alta potenza. Questo approccio tecnico risolve i difetti fondamentali del riscaldamento tradizionale rimuovendo il contatto fisico con le pareti del contenitore, consentendo al contempo rapidi cambiamenti termici impossibili con le attrezzature standard.

Eliminando il contatto fisico, questa tecnologia risolve le due principali sfide nella ricerca sui silicati ad alta temperatura: prevenire la contaminazione chimica dai crogioli e raggiungere i rapidi tassi di raffreddamento necessari per creare vetro stabile ultra-mafico.

Eliminare la contaminazione tramite levitazione

Il problema dei crogioli tradizionali

Negli esperimenti standard, i silicati fusi vengono riscaldati all'interno di un crogiolo. Ad alte temperature, la fusione reagisce spesso chimicamente con le pareti del contenitore. Questa interazione introduce impurità e altera la composizione chimica del campione, compromettendo l'accuratezza dei dati.

Il vantaggio senza contenitore

La levitazione aerodinamica utilizza un flusso di gas espulso da un ugello conico per sospendere la particella campione a mezz'aria. Poiché il campione fluttua, non tocca mai una superficie solida. Questa "lavorazione senza contenitore" garantisce che la composizione chimica della fusione rimanga pura e non influenzata dai recipienti di reazione.

Ottenere cicli termici rapidi

Velocità di riscaldamento e raffreddamento estreme

Il sistema abbina la sospensione del gas a un laser CO2 ad alta potenza, consentendo un controllo termico aggressivo. Il forno può raggiungere velocità di riscaldamento e raffreddamento di circa 850 gradi Celsius al secondo.

Accedere a stati di non equilibrio

Queste rapide velocità sono tecnicamente significative per lo studio della cinetica. I ricercatori possono riscaldare istantaneamente un campione per studiare la cinetica di evaporazione ad alta temperatura o raffreddarlo immediatamente per congelarne lo stato. Questa velocità cattura fenomeni transitori che i forni tradizionali più lenti non riuscirebbero a cogliere.

Sbloccare stati difficili dei materiali

Creazione di vetro ultra-mafico

Alcune composizioni di silicati, come i materiali ultra-mafici, sono notoriamente difficili da trasformare in vetro perché cristallizzano rapidamente al raffreddamento.

Il ruolo del rapido raffreddamento

La velocità di raffreddamento di 850°C/s consente ai ricercatori di bypassare completamente la fase di cristallizzazione. Abbassando la temperatura più velocemente di quanto i cristalli possano formarsi, il sistema produce campioni di vetro ultra-mafico uniformi e di alta qualità, essenziali per l'analisi geochimica e fisica.

Comprendere i compromessi

Vincoli sulla dimensione del campione

Mentre la levitazione aerodinamica offre purezza, è generalmente limitata a piccole particelle campione. La fisica necessaria per sospendere un materiale su un flusso di gas limita la massa e il volume del campione rispetto alle quantità sfuse possibili in un crogiolo.

Complessità operativa

Questo metodo introduce variabili che non esistono nel riscaldamento statico. L'utente deve bilanciare la dinamica del flusso di gas con la potenza del laser per mantenere una levitazione stabile. Ciò richiede una calibrazione e un monitoraggio più precisi rispetto alla semplice impostazione di una temperatura su un forno a resistenza.

Fare la scelta giusta per il tuo esperimento

Per determinare se un forno a levitazione aerodinamica è lo strumento giusto per la tua ricerca sui silicati, considera i tuoi specifici requisiti analitici:

- Se il tuo obiettivo principale è la purezza chimica assoluta: Utilizza questo forno per eliminare il rischio di reazione tra la fusione e le pareti del crogiolo.

- Se il tuo obiettivo principale è catturare strutture amorfe: Sfrutta la velocità di raffreddamento di 850°C/s per produrre vetro da materiali che tipicamente cristallizzano troppo rapidamente.

- Se il tuo obiettivo principale sono le cinetiche di evaporazione: Utilizza le rapide capacità di riscaldamento per studiare la volatilità ad alte temperature senza il ritardo termico di un contenitore fisico.

Questa tecnologia trasforma gli esperimenti di fusione di silicati da una lotta contro la contaminazione a uno studio preciso delle proprietà dei materiali.

Tabella riassuntiva:

| Caratteristica | Riscaldamento tradizionale con crogiolo | Forno a levitazione aerodinamica |

|---|---|---|

| Mezzo di contatto | Pareti fisiche del crogiolo | Flusso di gas (senza contenitore) |

| Rischio di contaminazione | Alto (reazioni parete-fusione) | Zero (ambiente incontaminato) |

| Velocità di raffreddamento | Lenta (inerzia termica) | Rapida (~850°C/s) |

| Stato campione primario | Cristallino/Equilibrio | Amorfo/Non equilibrio |

| Formazione di vetro | Difficile per ultra-mafico | Ottimizzato per ultra-mafico |

| Complessità | Bassa / Standard | Alta / Calibrazione di precisione |

Eleva la tua ricerca sui materiali con KINTEK

Stai lottando con la contaminazione da crogiolo o con lente velocità di raffreddamento nei tuoi esperimenti sui silicati? Presso KINTEK, siamo specializzati nel fornire soluzioni termiche di alta precisione su misura per le esigenze scientifiche più esigenti. Supportati da R&S e produzione esperte, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, insieme a forni ad alta temperatura da laboratorio personalizzabili progettati per i tuoi obiettivi di ricerca unici.

Sia che tu abbia bisogno di ottenere un rapido raffreddamento o di mantenere una purezza chimica assoluta, i nostri ingegneri sono pronti ad aiutarti a trovare il sistema perfetto. Contatta KINTEK oggi stesso per discutere i requisiti del tuo forno personalizzato e garantire l'integrità della tua prossima scoperta.

Riferimenti

- Célia Dalou, Paolo A. Sossi. Review of experimental and analytical techniques to determine H, C, N, and S solubility and metal–silicate partitioning during planetary differentiation. DOI: 10.1186/s40645-024-00629-8

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Perché il forno ad arco sotto vuoto è preferito per le superleghe quaternarie Co-Ti-V? Garantire purezza e precisione ad alta temperatura

- Qual è il ruolo di un forno ad arco sotto vuoto nella sintesi delle superleghe di quasicristalli Al-Cu-Fe-Ce? Approfondimenti degli esperti

- Qual è l'importanza del controllo preciso della temperatura in un forno a vuoto? Garantire qualità, coerenza e affidabilità

- Qual è l'obiettivo dell'utilizzo di un forno di carbonizzazione ad alta temperatura per la sintesi del carbonio duro? Ottimizzare le prestazioni

- Come facilitano i sistemi a vuoto il recupero dell'olio dalla grafite espansa? Migliorare la purezza e la longevità del sorbente

- Qual è la funzione di un forno di ricottura ad alta temperatura per elettrodi in pasta d'oro? Ottimizzare la conduttività del sensore

- Quali condizioni fisiche fondamentali sono fornite da un forno di sinterizzazione sotto vuoto per RMI? Specifiche di alto calore e vuoto di precisione

- Quali condizioni tecniche fondamentali fornisce un forno a resistenza sotto vuoto ad alta temperatura per l'infiltrazione di acciaio fuso?