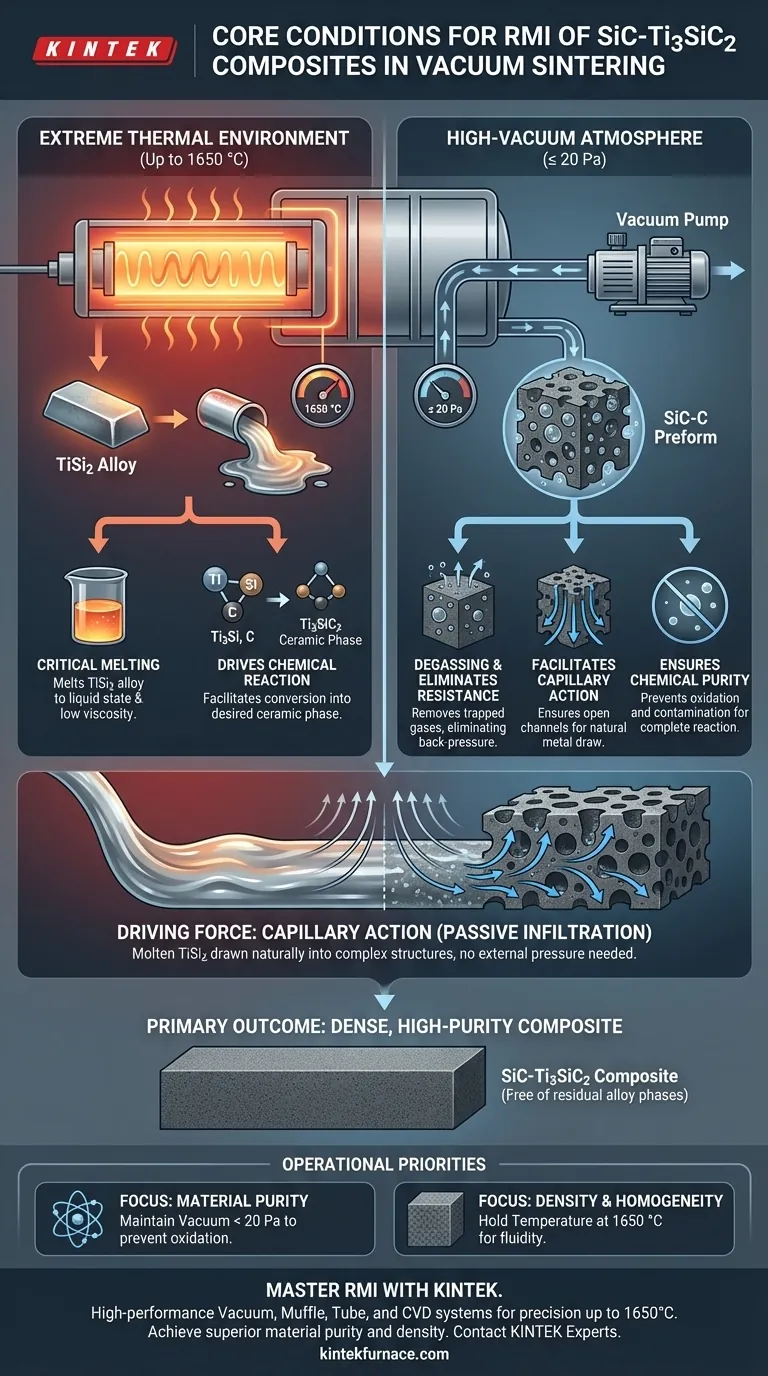

Le condizioni fisiche fondamentali fornite da un forno di sinterizzazione sotto vuoto per questo processo specifico sono un ambiente termico estremo che raggiunge i 1650 °C e un'atmosfera ad alto vuoto con pressioni mantenute a o inferiori a 20 Pa.

Questi parametri specifici sono ingegnerizzati per indurre la fusione della lega TiSi2, consentendo di penetrare il precursore poroso SiC-C unicamente attraverso forze capillari piuttosto che pressione meccanica esterna.

Concetto chiave Il successo nell'infiltrazione di metallo fuso reattivo (RMI) si basa su una precisa sinergia: il calore estremo fonde la lega reattiva, mentre un alto vuoto "libera la strada" evacuando i gas dai pori. Questa combinazione consente al metallo fuso di infiltrarsi in profondità e reagire completamente con la struttura del carbonio, producendo un composito ad alta purezza privo di fasi residue di lega.

Il Ruolo dell'Energia Termica Estrema

Raggiungere il Punto di Fusione Critico

Per avviare il processo di infiltrazione, il forno deve raggiungere temperature fino a 1650 °C.

Questo calore estremo è necessario per fondere completamente la lega TiSi2. Solo quando la lega è in uno stato completamente liquido può raggiungere la viscosità richiesta per fluire nelle strutture microscopiche complesse del precursore.

Guidare la Reazione Chimica

Oltre alla semplice fusione, questa energia termica guida la cinetica chimica del processo.

L'alta temperatura facilita la reazione tra il metallo fuso e il carbonio all'interno del precursore. Ciò garantisce la conversione delle materie prime nella fase ceramica desiderata Ti3SiC2 piuttosto che lasciare precursori non reagiti.

La Funzione dell'Ambiente di Vuoto

Eliminare la Resistenza all'Infiltrazione

Il forno mantiene un livello di vuoto non superiore a 20 Pa.

Questo ambiente a bassa pressione è fondamentale per il degasaggio. Evacuando aria e gas volatili intrappolati nei pori del precursore, il vuoto rimuove la contropressione che altrimenti resisterebbe all'ingresso del metallo fuso.

Facilitare l'Azione Capillare

Poiché l'RMI si basa su forze capillari piuttosto che su pistoni meccanici per spostare il materiale, il percorso deve essere libero.

Il vuoto assicura che i pori agiscano come canali aperti. Ciò consente al TiSi2 fuso di essere aspirato naturalmente e in profondità nel precursore SiC-C, risultando in un composito completamente denso.

Garantire la Purezza Chimica

Un ambiente ad alto vuoto impedisce ai contaminanti di interferire con la delicata chimica del composito.

Rimuovendo ossigeno e altri gas atmosferici, il forno previene l'ossidazione della lega fusa e del precursore di carbonio. Ciò favorisce una reazione completa, producendo un composito ad alta purezza privo di fasi residue indesiderate di lega.

Comprendere i Compromessi

Sebbene il processo RMI di sinterizzazione sotto vuoto sia efficiente per forme complesse, presenta sfide specifiche rispetto ad altri metodi come la pressatura a caldo.

Dipendenza dal Comportamento di Bagnatura

Poiché questo processo si basa sulle forze capillari (infiltrazione passiva) piuttosto che sulla pressione meccanica (spinta attiva), l'angolo di bagnatura tra il metallo liquido e il precursore è non negoziabile. Se la qualità del vuoto degrada (la pressione sale sopra i 20 Pa), può verificarsi ossidazione superficiale, che inibisce la bagnatura e porta a un'infiltrazione incompleta.

Sensibilità alla Temperatura

Il processo richiede un delicato equilibrio termico. Le temperature devono essere sufficientemente elevate (1650 °C) per garantire una bassa viscosità per l'infiltrazione, ma temperature eccessive possono portare a reazioni aggressive che degradano l'integrità strutturale del precursore prima che l'infiltrazione sia completa.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare il processo RMI per i compositi SiC-Ti3SiC2, concentrati su queste priorità operative:

- Se il tuo obiettivo principale è la Purezza del Materiale: Mantieni rigorosamente i livelli di vuoto inferiori a 20 Pa per prevenire l'ossidazione e garantire che non rimangano fasi residue di lega nella matrice finale.

- Se il tuo obiettivo principale è la Densità e l'Omogeneità: Assicurati che il profilo di temperatura rimanga costante a 1650 °C per garantire sufficiente fluidità della lega TiSi2 per un'infiltrazione capillare completa.

Padroneggiare il processo RMI richiede di considerare il vuoto non solo come assenza di aria, ma come uno strumento attivo che attira il metallo reattivo nel nucleo del tuo materiale.

Tabella Riassuntiva:

| Parametro | Specifiche | Ruolo Funzionale nel Processo RMI |

|---|---|---|

| Temperatura di Sinterizzazione | Fino a 1650 °C | Fonde la lega TiSi2 e guida la cinetica chimica per la conversione in fase ceramica |

| Pressione di Vuoto | ≤ 20 Pa | Degassa i pori per rimuovere la contropressione; previene l'ossidazione della lega fusa |

| Forza Motrice | Azione Capillare | Abilita l'infiltrazione passiva del metallo fuso in forme di precursore complesse |

| Risultato Primario | Composito Denso | Produce SiC-Ti3SiC2 ad alta purezza privo di fasi residue di lega |

Eleva la Tua Produzione di Ceramiche Avanzate con KINTEK

La precisione nell'infiltrazione di metallo fuso reattivo (RMI) richiede un controllo intransigente delle variabili termiche e atmosferiche. Noi di KINTEK forniamo a ricercatori e produttori industriali sistemi Vacuum, Muffle, Tube e CVD ad alte prestazioni progettati per mantenere ambienti stabili fino a 1650°C e pressioni ultra-basse.

Sia che tu stia sviluppando compositi SiC-Ti3SiC2 o materiali personalizzati ad alta temperatura, i nostri team esperti di R&S e produzione forniscono soluzioni di forni completamente personalizzabili su misura per le tue specifiche uniche.

Pronto a ottenere una purezza e una densità dei materiali superiori?

Contatta oggi stesso gli esperti KINTEK per trovare la soluzione di trattamento termico perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Mingjun Zhang, Bo Wang. Electromagnetic Interference Shielding Effectiveness of Pure SiC–Ti3SiC2 Composites Fabricated by Reactive Melt Infiltration. DOI: 10.3390/ma18010157

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono le applicazioni chiave dei forni a vuoto da laboratorio? Sblocca la lavorazione di materiali ad alta purezza

- Cos'è la ricottura sotto vuoto? Ottenere una purezza e prestazioni dei materiali superiori

- Qual è lo scopo dell'utilizzo di apparecchiature per test sottovuoto? Raggiungere il 100% di qualità di fusione tramite l'indice di densità

- Quale metodo di riscaldamento viene proposto per la camera a vuoto? Spiegazione del riscaldamento resistivo diretto efficiente

- Perché le finestre di vanadio vengono utilizzate nei forni sottovuoto per la diffrazione di neutroni? Ottenere un'integrità del segnale ottimale per SDSS2507

- In che modo i forni a vuoto personalizzati migliorano la qualità del prodotto? Ottieni un trattamento termico superiore per i tuoi materiali

- Quali sono le applicazioni della brasatura in forno nelle industrie mediche e farmaceutiche? Ottenere giunzioni sterili e ad alta resistenza

- Quali condizioni fisiche fornisce un forno a vuoto ad alta temperatura per gli scheletri di SiC? Guida esperta alla sinterizzazione