Il forno ad arco sotto vuoto funge da ambiente di lavorazione critico per la sintesi delle superleghe di quasicristalli Al-Cu-Fe-Ce. Utilizza un intenso calore ad arco elettrico all'interno di una camera ad alto vuoto per fondere componenti reattivi, prevenendo l'ossidazione e garantendo la precisa stechiometria chimica richiesta per la formazione di fasi complesse.

Concetto chiave La sintesi dei quasicristalli è altamente sensibile alle impurità e alle deviazioni compositive. Il forno ad arco sotto vuoto risolve questo problema eliminando l'ossigeno durante la fusione, garantendo la stabilità degli elementi attivi e creando le condizioni specifiche necessarie per formare la struttura icosaedrica (fase I) dominante.

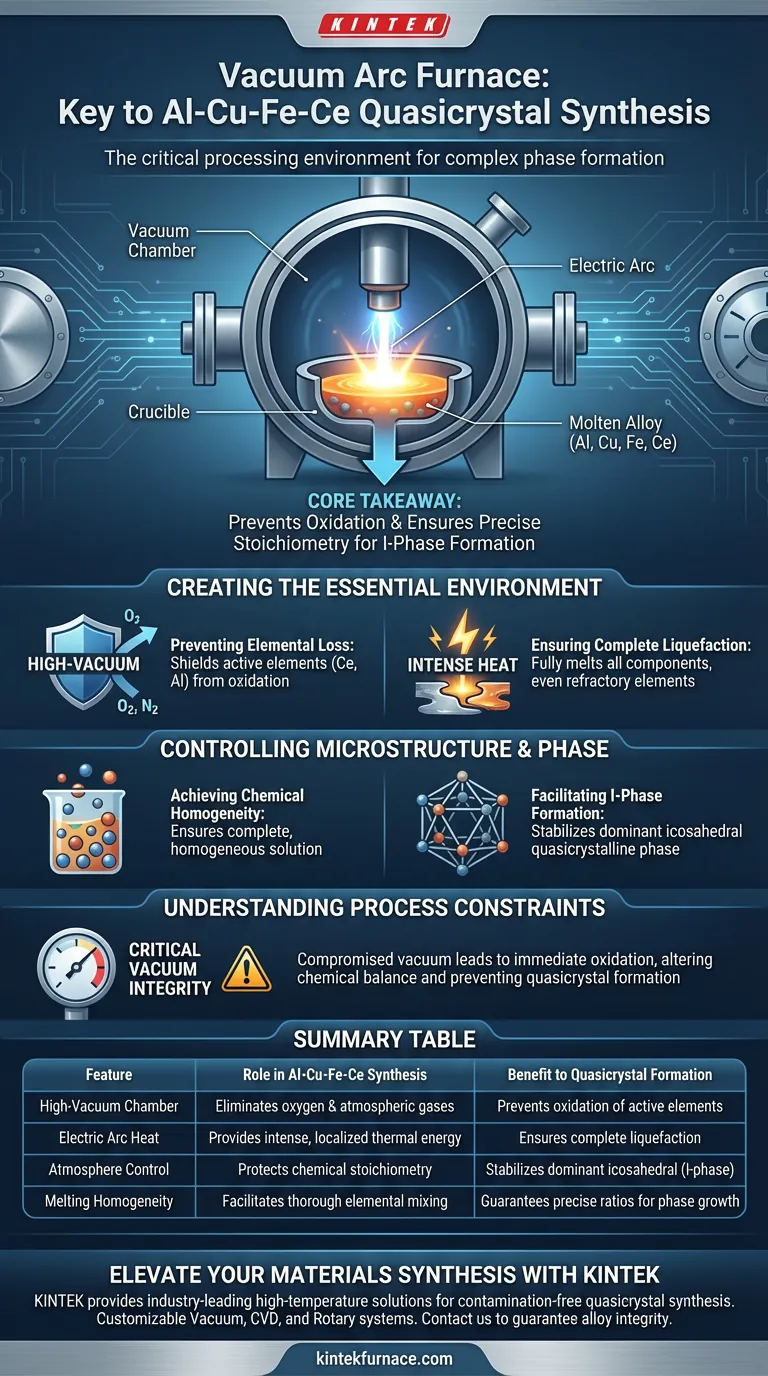

Creare l'ambiente essenziale

Prevenire la perdita di elementi

Il ruolo principale del forno è mantenere un ambiente ad alto vuoto. Questo è un requisito non negoziabile per questo specifico sistema di leghe.

Le leghe contenenti elementi metallici attivi (come Cerio e Alluminio) sono soggette a rapida ossidazione a temperature elevate. Lo scudo del vuoto impedisce a questi elementi di reagire con l'aria, garantendo che rimangano nella fusione anziché diventare scorie di ossido.

Garantire la liquefazione completa

Il forno genera calore intenso tramite un arco elettrico.

Questa energia termica è sufficiente a fondere completamente componenti con diversi punti di fusione. Garantisce che anche gli elementi più refrattari della miscela vengano portati allo stato liquido, che è il primo passo verso la creazione di una lega unificata.

Controllo della microstruttura e della fase

Ottenere l'omogeneità chimica

La fusione non è sufficiente; i componenti devono essere accuratamente miscelati.

Il processo di fusione ad arco garantisce che tutti gli elementi siano completamente integrati in una soluzione omogenea. Questa precisa composizione chimica è vitale perché i quasicristalli richiedono rapporti stechiometrici esatti per formarsi correttamente.

Facilitare la formazione della fase I

L'obiettivo finale dell'utilizzo di questo forno è stabilizzare la fase I dominante (fase quasicristallina icosaedrica).

Controllando l'atmosfera e garantendo l'uniformità chimica, il forno stabilisce le condizioni termodinamiche richieste affinché questa struttura atomica unica nuclea e cresca. Senza questo ambiente controllato, la formazione della fase quasicristallina sarebbe probabilmente interrotta da impurità o segregazione.

Comprendere i vincoli del processo

La sensibilità della composizione

Sebbene il forno sia potente, il processo si basa fortemente sul mantenimento del vuoto.

Se l'integrità del vuoto viene compromessa, gli elementi attivi si ossideranno immediatamente. Ciò altera l'equilibrio chimico della superlega, rendendo impossibile ottenere la struttura quasicristallina desiderata. L'attrezzatura non si limita a "fondere" il metallo; protegge attivamente la ricetta.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la qualità delle tue superleghe Al-Cu-Fe-Ce, considera questi specifici focus operativi:

- Se il tuo obiettivo principale è la purezza: Dai priorità alla profondità del vuoto prima di avviare l'arco per prevenire rigorosamente l'ossidazione di elementi attivi come il Cerio.

- Se il tuo obiettivo principale è la stabilità di fase: Assicurati che la fusione venga mantenuta sotto l'arco abbastanza a lungo da garantire una miscelazione completa, che è il prerequisito per la formazione della fase I dominante.

Il successo nella sintesi dei quasicristalli dipende interamente dal mantenimento di un ambiente privo di contaminazioni che preservi la precisa stechiometria della fusione.

Tabella riassuntiva:

| Caratteristica | Ruolo nella sintesi Al-Cu-Fe-Ce | Beneficio alla formazione di quasicristalli |

|---|---|---|

| Camera ad alto vuoto | Elimina ossigeno e gas atmosferici | Previene l'ossidazione di elementi attivi come il Cerio |

| Calore ad arco elettrico | Fornisce energia termica intensa e localizzata | Garantisce la liquefazione completa di componenti refrattari |

| Controllo dell'atmosfera | Protegge la stechiometria chimica | Stabilizza la fase icosaedrica (fase I) dominante |

| Omogeneità di fusione | Facilita la miscelazione elementare completa | Garantisce i rapporti precisi richiesti per la crescita della fase |

Migliora la tua sintesi di materiali con KINTEK

Il controllo preciso della stechiometria e dell'atmosfera è un requisito fondamentale quando si sintetizzano complessi quasicristalli Al-Cu-Fe-Ce. KINTEK fornisce soluzioni ad alta temperatura leader del settore, inclusi sistemi sotto vuoto, CVD e rotativi, progettati per eliminare la contaminazione e garantire la stabilità di fase.

Supportati da R&S e produzione esperte, i nostri forni sono completamente personalizzabili per soddisfare le esigenze uniche della tua ricerca sui materiali avanzati. Contatta KINTEK oggi stesso per scoprire come la nostra tecnologia ad alto vuoto può garantire l'integrità delle tue superleghe.

Guida Visiva

Riferimenti

- Juan Wang, Zhong Yang. Microstructure and Properties of Al-Cu-Fe-Ce Quasicrystalline-Reinforced 6061 Aluminum Matrix Composites after Aging. DOI: 10.3390/coatings14030372

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Quali caratteristiche di design ottimizzano i processi di tempra sottovuoto? Ottenere un controllo metallurgico preciso

- Quale ruolo gioca un forno essiccatore da laboratorio o un forno sottovuoto nella preparazione di nanofluidi di ossido di grafene? Garantire formulazioni pure

- Quali sono i vantaggi tecnici della sinterizzazione sotto vuoto a bassa pressione? Massimizzare la purezza e la densità delle parti in acciaio MIM

- Perché i forni sottovuoto e a atmosfera modificata sono essenziali per la stampa 3D? Ottenete componenti densi e resistenti con la sinterizzazione controllata

- Perché viene utilizzato un forno sotto vuoto per esperimenti di esposizione termica a lungo termine su leghe Nb-22.5Cr-5Si? Garantire l'integrità dei dati

- Qual è la funzione di una camera a vuoto durante il processo di brasatura TLP? Ottenere giunti ad alta purezza e privi di difetti

- Perché i forni sottovuoto da laboratorio sono vitali per la ricerca scientifica? Sbloccare purezza e precisione negli esperimenti

- Come funziona un sistema di circolazione di gas inerte in un forno a vuoto? Ottieni un raffreddamento rapido e controllato per i tuoi materiali