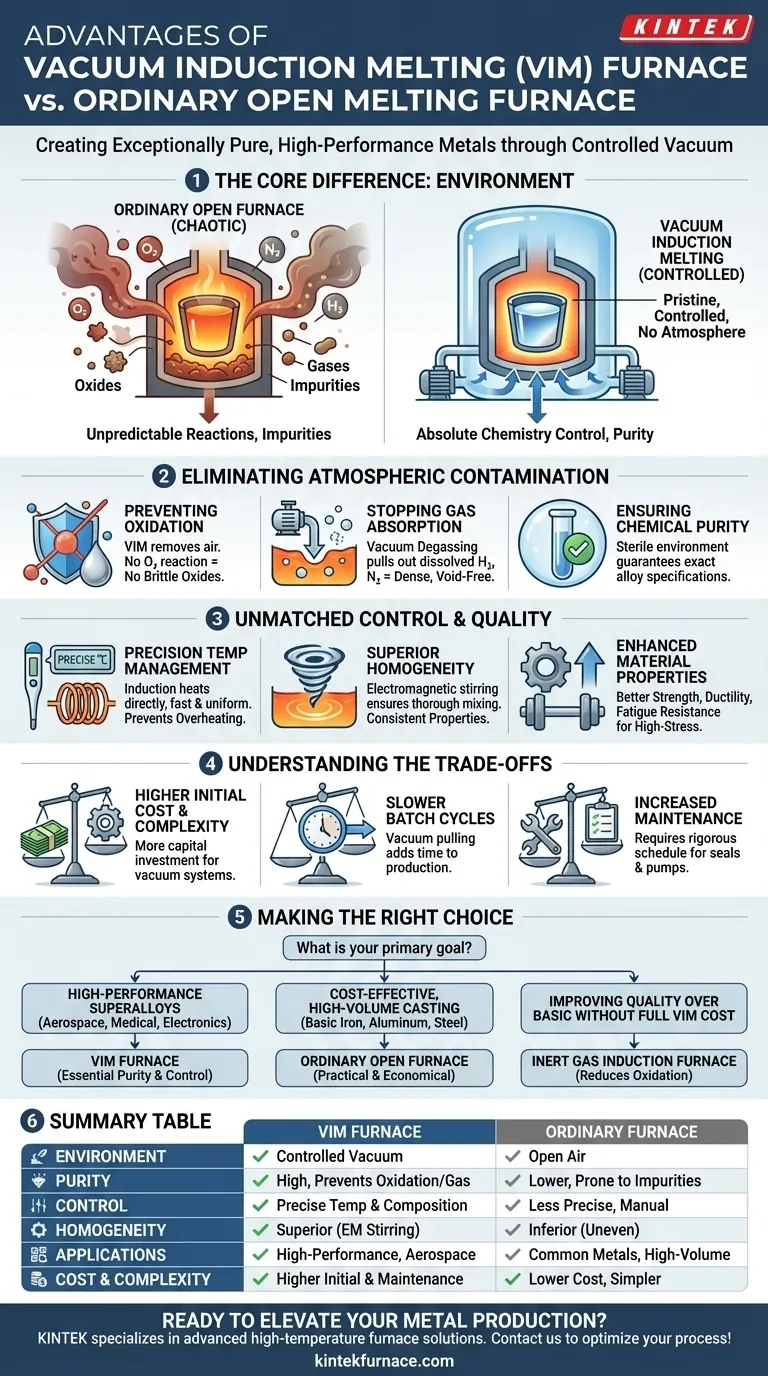

Il vantaggio principale di un forno di fusione a induzione sotto vuoto (VIM) è la sua capacità di creare metalli e leghe eccezionalmente puri e ad alte prestazioni. Sciogliendo i materiali in un vuoto controllato, un forno VIM elimina la contaminazione atmosferica, previene reazioni chimiche indesiderate come l'ossidazione e consente un controllo preciso sulla composizione finale della lega, qualcosa che un normale forno aperto non può ottenere.

Un forno ordinario espone il metallo fuso all'aria aperta, portando a impurità e reazioni imprevedibili. Un forno di fusione a induzione sotto vuoto crea un ambiente incontaminato e controllato, dandoti autorità assoluta sulla chimica del materiale e sulle proprietà finali.

Il vantaggio principale: Eliminare la contaminazione atmosferica

La differenza fondamentale tra queste due tecnologie è l'ambiente. Un forno aperto è caotico, mentre un forno a vuoto è controllato. Questo controllo previene direttamente le tre principali fonti di contaminazione atmosferica.

Prevenzione dell'ossidazione

In un forno aperto, l'ossigeno ambiente reagisce aggressivamente con il metallo caldo e fuso. Questa reazione forma ossidi – impurità fragili che degradano la resistenza e le prestazioni del metallo.

Un forno VIM rimuove fisicamente l'aria prima che inizi la fusione. Operando sotto vuoto, non c'è praticamente ossigeno disponibile per reagire con la fusione, garantendo che il metallo rimanga nella sua forma elementare pura.

Arresto dell'assorbimento di gas indesiderato

Gas come idrogeno e azoto, presenti nell'atmosfera, si dissolvono facilmente nel metallo fuso. Man mano che il metallo si raffredda e si solidifica, questi gas intrappolati possono formare bolle, portando a porosità e fragilità.

L'ambiente sottovuoto non solo impedisce a questi gas di entrare nella fusione, ma può anche estrarre i gas disciolti già presenti nella materia prima. Questo processo, noto come degassaggio sotto vuoto, è fondamentale per creare componenti densi e privi di vuoti.

Garanzia di purezza chimica

Per applicazioni avanzate, anche minime quantità di contaminazione possono essere catastrofiche. Un forno aperto introduce innumerevoli variabili dall'aria circostante.

Un forno VIM fornisce un ambiente sterile in cui gli unici elementi presenti sono quelli che si aggiungono intenzionalmente. Questo garantisce che la lega finale soddisfi le specifiche chimiche esatte ogni volta.

Ottenere un controllo e una qualità senza pari

Oltre alla purezza, la combinazione di vuoto e riscaldamento a induzione fornisce un livello di controllo del processo che si traduce direttamente in materiali di qualità superiore.

Gestione precisa della temperatura

Il riscaldamento a induzione genera calore direttamente all'interno del metallo stesso, consentendo un controllo della temperatura estremamente rapido, uniforme e preciso. Questo è di gran lunga superiore al riscaldamento indiretto e spesso irregolare di un forno aperto a fiamma.

Questa precisione previene il surriscaldamento della fusione, che può causare l'evaporazione e la perdita di preziosi elementi di lega volatili.

Omogeneità superiore

Il campo elettromagnetico generato dalla bobina di induzione crea un effetto di agitazione naturale all'interno del bagno fuso. Questo movimento costante assicura che tutti gli elementi di lega siano mescolati a fondo.

Il risultato è una lega perfettamente omogenea, dove le proprietà del materiale sono costanti in tutto il getto. Un forno aperto si basa sull'agitazione manuale, che è molto meno efficace.

Proprietà dei materiali migliorate

La combinazione di elevata purezza, basso contenuto di gas e perfetta omogeneità si traduce in leghe con proprietà meccaniche superiori. I metalli prodotti in un forno VIM mostrano una resistenza, una duttilità e una resistenza alla fatica significativamente migliori, rendendoli essenziali per applicazioni ad alto stress.

Comprendere i compromessi

Sebbene tecnologicamente superiore, un forno VIM non è sempre la scelta necessaria. Comprendere i suoi limiti è fondamentale per fare un investimento oculato.

Costo iniziale e complessità maggiori

I sistemi VIM sono macchine sofisticate. La camera a vuoto, le pompe ad alta potenza e i sistemi di controllo avanzati comportano un investimento di capitale significativamente più elevato rispetto a un semplice forno aperto.

Cicli di lotto più lenti

Il processo di creazione del vuoto prima di ogni fusione aggiunge un tempo significativo al ciclo di produzione. Per la produzione ad alto volume di metalli non critici, la produttività di un forno aperto è molto più elevata.

Maggiori requisiti di manutenzione

La natura complessa di un forno VIM, in particolare le sue guarnizioni del vuoto, le pompe e la strumentazione, richiede un programma di manutenzione più rigoroso e specializzato.

Fare la scelta giusta per la tua applicazione

La decisione dipende in ultima analisi dal materiale che si sta producendo e dai requisiti di utilizzo finale.

- Se il tuo obiettivo principale è produrre superleghe ad alte prestazioni o metalli reattivi (come il titanio) per l'industria aerospaziale, medica o elettronica: un forno VIM è irrinunciabile; la sua purezza e il suo controllo sono essenziali.

- Se il tuo obiettivo principale è la fusione economica e ad alto volume di metalli comuni (come ferro di base, alluminio o acciaio standard): un normale forno aperto è quasi sempre la scelta più pratica ed economica.

- Se il tuo obiettivo principale è migliorare la qualità rispetto a un forno di base senza il costo totale di un VIM: considera un forno a induzione non sottovuoto con una copertura di gas inerte (come l'argon) per ridurre l'ossidazione.

Scegliere il forno giusto significa abbinare il livello di controllo ambientale alla purezza e alle prestazioni richieste dal prodotto finale.

Tabella riassuntiva:

| Aspetto | Forno di fusione a induzione sotto vuoto (VIM) | Forno di fusione aperto ordinario |

|---|---|---|

| Ambiente | Vuoto controllato | Aria aperta |

| Purezza | Alta, previene ossidazione e assorbimento di gas | Inferiore, soggetto a impurità |

| Controllo | Temperatura e composizione della lega precise | Meno preciso, agitazione manuale |

| Omogeneità | Superiore, grazie all'agitazione elettromagnetica | Inferiore, miscelazione irregolare |

| Applicazioni | Leghe ad alte prestazioni, aerospaziale, medicale | Metalli comuni, fusione ad alto volume |

| Costo e complessità | Costo iniziale e manutenzione maggiori | Costo inferiore, funzionamento più semplice |

Pronto a elevare la tua produzione di metalli con precisione e purezza? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi forni a vuoto e atmosfera e sistemi CVD/PECVD. Con la nostra forte R&S e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Che tu sia nel settore aerospaziale, medico o dell'elettronica, la nostra esperienza garantisce una qualità superiore dei materiali. Contattaci oggi stesso per discutere come possiamo ottimizzare il tuo processo!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quali sono le principali applicazioni dei forni a fusione a induzione sotto vuoto (VIM)? Ottieni una purezza metallica impareggiabile per settori critici

- Quali sono i componenti chiave di un forno a fusione a induzione sotto vuoto (VIM)? Padronanza della lavorazione dei metalli ad alta purezza

- Come funziona la fusione a induzione sotto vuoto? Ottieni leghe ultra-pure e ad alte prestazioni

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza