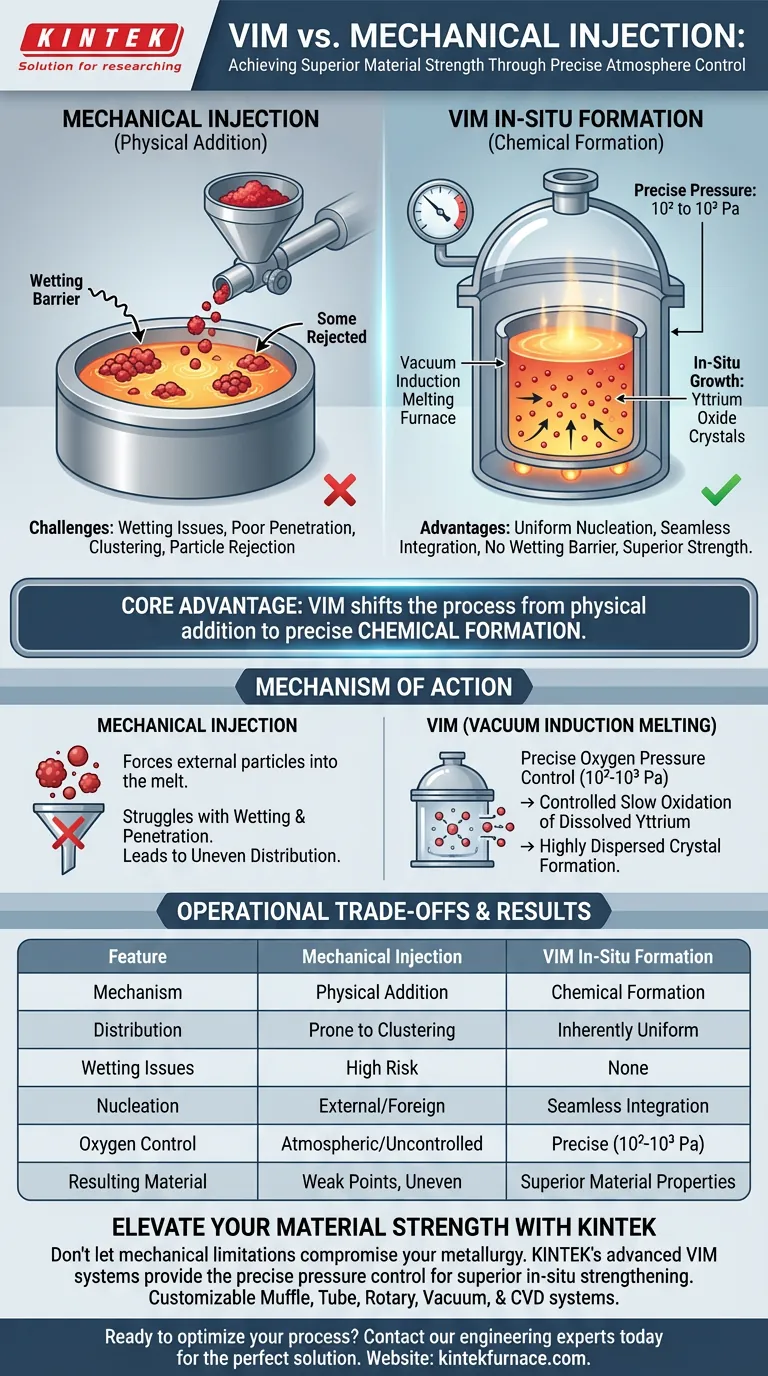

La fusione a induzione sotto vuoto (VIM) supera fondamentalmente l'iniezione meccanica spostando il processo dall'aggiunta fisica alla formazione chimica. Utilizzando un sistema di pompe per vuoto per regolare con precisione la pressione residua di ossigeno tra 10² e 10³ Pa, la VIM consente la crescita lenta in situ di particelle di ossido, garantendo un livello di integrazione che i metodi di iniezione esterni semplicemente non possono eguagliare.

Concetto chiave La tecnologia VIM aggira le barriere fisiche di "bagnabilità" e penetrazione che affliggono i metodi di iniezione meccanica. Controllando l'ambiente di ossidazione, la VIM consente la nucleazione uniforme di particelle di rinforzo direttamente all'interno della matrice di acciaio, piuttosto che tentare di forzarle nel metallo liquido dall'esterno.

Il meccanismo della formazione in situ

Regolazione precisa della pressione

La caratteristica distintiva di questa applicazione VIM è la capacità di mantenere una specifica pressione residua di ossigeno, tipicamente tra 10² e 10³ Pa.

Non si tratta semplicemente di creare un vuoto; si tratta di creare un ambiente stabile e a basso contenuto di ossigeno. Questo controllo preciso è il catalizzatore dell'intero processo di rinforzo.

Ossidazione lenta controllata

In queste specifiche condizioni di pressione, gli elementi disciolti—in particolare lo yttrium—subiscono un processo di ossidazione lenta.

Poiché lo yttrium è già disciolto nel metallo liquido, questa reazione avviene a livello molecolare in tutto il fuso. Ciò facilita la formazione in situ di cristalli di ossido di yttrium altamente dispersi.

Superare le limitazioni meccaniche

La barriera della bagnabilità

L'iniezione meccanica si basa sulla forzatura di particelle esterne in un fuso liquido.

Un importante punto di fallimento in questo metodo è la bagnabilità, ovvero la capacità del metallo liquido di legarsi alla particella solida. Se la bagnabilità è scarsa, le particelle spesso si aggregano in superficie o vengono completamente respinte dal fuso.

Penetrazione e distribuzione

Anche se le particelle entrano nel fuso, l'iniezione meccanica fatica con la penetrazione.

Ottenere una miscela omogenea richiede il superamento della resistenza naturale del fluido. Ciò porta spesso a raggruppamenti irregolari, creando punti deboli nel materiale finale anziché rinforzarlo.

Il risultato: proprietà del materiale superiori

Distribuzione uniforme

Poiché il processo VIM fa crescere i cristalli da elementi disciolti, la distribuzione è intrinsecamente uniforme.

Ovunque lo yttrium fosse disciolto, si formano i cristalli di ossido. Ciò elimina i problemi di "agglomerazione" associati alla miscelazione meccanica.

Nucleazione migliorata

L'ambiente controllato promuove un'efficace nucleazione delle particelle di rinforzo.

Questi cristalli formati in situ si integrano perfettamente nella matrice di acciaio, fornendo un rinforzo superiore rispetto alle particelle estranee introdotte meccanicamente.

Comprendere i compromessi operativi

Sensibilità del processo

I vantaggi della VIM dipendono interamente dal mantenimento della rigorosa finestra di pressione di 10² - 10³ Pa.

Deviare da questo intervallo può interrompere la velocità di ossidazione lenta. Se la pressione è troppo alta, l'ossidazione può verificarsi troppo rapidamente; troppo bassa, e i cristalli potrebbero non formarsi efficacemente.

Complessità dell'attrezzatura

A differenza dei semplici sistemi di iniezione meccanica, questo processo richiede un robusto sistema di pompe per vuoto.

Gli operatori devono gestire non solo la temperatura e la composizione del fuso, ma anche la fisica atmosferica della camera, aggiungendo un livello di complessità al processo di produzione.

Fare la scelta giusta per il tuo obiettivo

Per determinare se la VIM è l'approccio corretto per il tuo progetto metallurgico, valuta i tuoi requisiti specifici:

- Se il tuo obiettivo principale è la massima resistenza del materiale: Dai priorità alla VIM per garantire una distribuzione uniforme ed un'efficace nucleazione dei cristalli di ossido di yttrium.

- Se il tuo obiettivo principale è evitare il rigetto delle particelle: Utilizza la VIM per aggirare i problemi di bagnabilità e penetrazione intrinseci all'iniezione meccanica.

Controllando l'atmosfera, smetti di combattere la fisica del fuso e inizi a usare la chimica per costruire una matrice di acciaio superiore.

Tabella riassuntiva:

| Caratteristica | Iniezione meccanica | Formazione in situ VIM |

|---|---|---|

| Meccanismo | Aggiunta fisica di particelle | Formazione chimica in situ |

| Distribuzione | Suscettibile di raggruppamenti/agglomerati | Distribuzione intrinsecamente uniforme |

| Problemi di bagnabilità | Alto rischio di rigetto delle particelle | Nessuna barriera di bagnabilità |

| Nucleazione | Particelle esterne/estranee | Integrazione perfetta nella matrice |

| Controllo dell'ossigeno | Atmosferico/Non controllato | Preciso (da 10² a 10³ Pa) |

Eleva la resistenza del tuo materiale con KINTEK

Non lasciare che le limitazioni meccaniche compromettano la tua metallurgia. I sistemi avanzati di fusione a induzione sotto vuoto (VIM) di KINTEK forniscono il controllo preciso della pressione e la stabilità atmosferica necessari per un rinforzo in situ superiore.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD personalizzabili, su misura per le tue esigenze uniche di laboratorio o industriali. I nostri forni ad alta temperatura ti assicurano di ottenere la nucleazione uniforme e la precisione chimica che il tuo progetto richiede.

Pronto a ottimizzare il tuo processo di trattamento termico? Contatta oggi i nostri esperti ingegneri per trovare la soluzione di forno perfetta per la tua applicazione.

Guida Visiva

Riferimenti

- Alexandr Panichkin, Alexandr Arbuz. RESEARCH OF INJECTION METHODS FOR Y2O3 NANOPARTICLES INTO NICKEL- FREE STAINLESS STEEL DURING INDUCTION VACUUM REMELTING. DOI: 10.59957/jctm.v59.i1.2024.20

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- In che modo la fusione sotto vuoto o in atmosfera protettiva migliora l'uniformità della composizione della lega? Ottenere un controllo preciso della chimica delle leghe

- Quali sono le applicazioni della fusione a induzione? Sblocca precisione ed efficienza per i tuoi processi metallurgici

- Quali sono gli svantaggi del forno a induzione? Limitazioni chiave per la fusione dei metalli

- Perché l'agitazione elettromagnetica è necessaria per NbC-Cr7C3@grafene nell'acciaio W18Cr4V? Migliora le prestazioni della lega

- Come funzionano i forni a induzione nella fusione dei metalli? Sblocca soluzioni di fusione efficienti e di alta qualità

- Quali materiali non possono essere riscaldati per induzione? Il Ruolo Chiave della Conducibilità Elettrica

- Quali fattori influenzano l'efficienza del riscaldamento a induzione? Ottimizza il tuo processo per il massimo trasferimento di energia

- Quale ruolo svolge un crogiolo ceramico nel processo di fusione a induzione dei metalli? Benefici chiave e fattori di prestazione