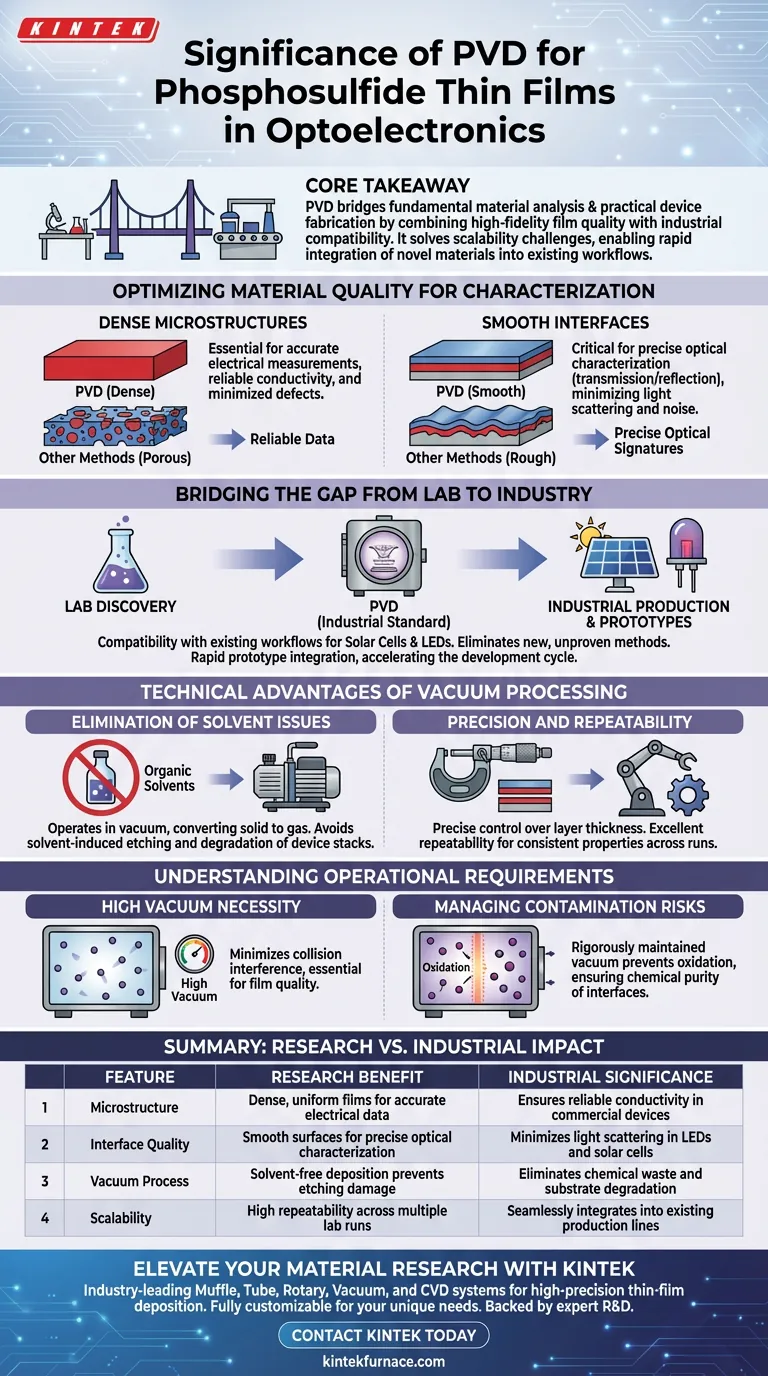

Il significato primario della deposizione fisica da vapore (PVD) risiede nella sua capacità unica di colmare il divario tra l'analisi fondamentale dei materiali e la fabbricazione pratica dei dispositivi. Il PVD produce film sottili di fosfosolfuro con le microstrutture dense e le interfacce lisce necessarie per una caratterizzazione elettrica e ottica accurata. Inoltre, poiché il PVD è uno standard industriale, consente ai nuovi materiali semiconduttori di essere rapidamente integrati nei flussi di processo esistenti per prototipi di celle solari e LED.

Concetto chiave I metodi PVD risolvono la sfida critica della scalabilità combinando un'elevata fedeltà della qualità del film con la compatibilità industriale. Eliminando i solventi organici e garantendo la purezza delle interfacce, il PVD consente ai ricercatori di validare i materiali in laboratorio e applicarli immediatamente a flussi di lavoro di produzione optoelettronica pratici.

Ottimizzazione della qualità del materiale per la caratterizzazione

Ottenere microstrutture dense

Affinché i materiali a base di fosfosolfuro siano validi nell'elettronica, il film deve essere uniforme e solido. Il PVD produce microstrutture dense, superiori alle strutture porose che spesso derivano da altri metodi.

Questa densità strutturale è vitale per ottenere misurazioni elettriche accurate. Garantisce una conduttività affidabile e minimizza i difetti che possono distorcere i dati prestazionali durante la fase di ricerca.

Garantire interfacce lisce

Il PVD crea interfacce eccezionalmente lisce tra gli strati del film. Le superfici ruvide possono diffondere la luce, introducendo rumore nei dati ottici.

La levigatezza è fondamentale per la caratterizzazione ottica, in particolare per la spettroscopia di trasmissione e riflessione. Interfacce di alta qualità consentono ai ricercatori di catturare firme ottiche precise senza interferenze da irregolarità superficiali.

Colmare il divario tra laboratorio e industria

Compatibilità con i flussi di lavoro industriali

Un ostacolo importante nella scienza dei materiali è il trasferimento di una scoperta di laboratorio a una linea di produzione. Il PVD è già una tecnica di grado industriale ampiamente utilizzata nella produzione commerciale.

Questa compatibilità significa che i materiali a base di fosfosolfuro sviluppati in laboratorio non richiedono metodi di fabbricazione nuovi e non comprovati per essere scalati. Si integrano perfettamente nei flussi di processo esistenti per dispositivi come celle solari e LED.

Rapida integrazione dei prototipi

Poiché il metodo di fabbricazione è coerente con gli standard industriali, il tempo tra la sintesi del materiale e il test del dispositivo è ridotto.

Il PVD consente ai materiali semiconduttori di essere rapidamente integrati in dispositivi di conversione optoelettronica funzionali. Ciò accelera il ciclo di sviluppo dalla ricerca di materie prime ai prototipi funzionanti.

Vantaggi tecnici della lavorazione sotto vuoto

Eliminazione dei problemi relativi ai solventi

A differenza della lavorazione a base liquida, il PVD opera sottovuoto e converte precursori solidi direttamente in gas. Questo elimina la necessità di solventi organici.

Rimuovendo i solventi, i ricercatori evitano problemi di incisione indotta da solventi che possono degradare il substrato o gli strati sottostanti, preservando l'integrità dello stack del dispositivo.

Precisione e ripetibilità

I sistemi PVD consentono un controllo preciso dello spessore di ciascuno strato sottile. Questo è essenziale per l'optoelettronica, dove le prestazioni dipendono spesso da geometrie specifiche degli strati.

Il processo offre anche un'eccellente ripetibilità, garantendo che le proprietà del film di successo possano essere duplicate in modo coerente su più cicli di fabbricazione.

Comprensione dei requisiti operativi

La necessità di alto vuoto

Per ottenere questi risultati, il PVD si basa fortemente sul mantenimento di un ambiente ad alto vuoto. Questo non è solo per la pulizia; è un requisito fondamentale per minimizzare le interferenze di collisione tra le molecole d'aria residue e gli ioni depositati.

Gestione dei rischi di contaminazione

Sebbene il PVD riduca le impurità esterne, il sistema deve essere rigorosamente mantenuto. Il vuoto è l'unica barriera che impedisce la contaminazione da ossidazione durante la formazione del film.

Qualsiasi violazione dell'integrità del vuoto può introdurre impurità che compromettono la purezza chimica delle interfacce di deposizione. Pertanto, la qualità del film è strettamente legata alla qualità dell'ambiente di vuoto.

Fare la scelta giusta per il tuo obiettivo

Il PVD offre un percorso distinto per i ricercatori che cercano di validare i materiali a base di fosfosolfuro per applicazioni reali.

- Se il tuo obiettivo principale è la caratterizzazione fondamentale: il PVD fornisce film densi e lisci richiesti per ottenere dati elettrici e ottici privi di rumore.

- Se il tuo obiettivo principale è la prototipazione di dispositivi: il PVD garantisce che il tuo processo di fabbricazione sia compatibile con gli standard industriali, consentendo l'integrazione immediata nelle architetture solari o LED.

- Se il tuo obiettivo principale è l'integrità dello strato: il PVD elimina i danni legati ai solventi e fornisce il controllo dello spessore necessario per stack multistrato complessi.

In definitiva, la scelta del PVD convalida il tuo materiale non solo come curiosità scientifica, ma come candidato valido per la tecnologia optoelettronica scalabile.

Tabella riassuntiva:

| Caratteristica | Vantaggio della ricerca | Significato industriale |

|---|---|---|

| Microstruttura | Film densi e uniformi per dati elettrici accurati | Garantisce una conduttività affidabile nei dispositivi commerciali |

| Qualità dell'interfaccia | Superfici lisce per una precisa caratterizzazione ottica | Minimizza la diffusione della luce nei LED e nelle celle solari |

| Processo sottovuoto | La deposizione senza solventi previene danni da incisione | Elimina scarti chimici e degradazione del substrato |

| Scalabilità | Elevata ripetibilità su più cicli di laboratorio | Si integra perfettamente nelle linee di produzione esistenti |

Eleva la tua ricerca sui materiali con KINTEK

Il passaggio dalla scoperta di laboratorio alla realtà industriale richiede attrezzature di alta precisione. KINTEK fornisce sistemi Muffle, a tubo, rotativi, sottovuoto e CVD leader del settore, specificamente progettati per aiutarti a ottenere l'integrità del vuoto e la precisione dello strato necessarie per l'optoelettronica di prossima generazione.

Supportati da R&S esperta e produzione di livello mondiale, i nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze uniche di deposizione di film sottili e di lavorazione ad alta temperatura. Non lasciare che le limitazioni di fabbricazione rallentino la tua innovazione.

Contatta KINTEK oggi stesso per discutere la tua soluzione personalizzata

Guida Visiva

Riferimenti

- Lena Angelika Mittmann, Andrea Crovetto. Phosphosulfide semiconductors for optoelectronics and solar energy conversion. DOI: 10.1088/2515-7639/ad3aa3

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quali sono le funzioni di un sistema sperimentale a riscaldamento programmato della temperatura? Ricerca sulla pre-ossidazione del carbone master

- Come influiscono i processi dei forni ad alta temperatura sulla micro-morfologia delle nanofibre di carbonio? Padronanza del controllo strutturale preciso

- Come migliora il processo di ricottura post-laminazione la microstruttura interfasciale? Miglioramento della resistenza del legame titanio-acciaio

- Qual è l'obiettivo primario del processo di utilizzo di un forno elettrico negli esperimenti sul vetro? Analisi dello stress e del trasferimento di calore

- Perché è necessario un processo di raffreddamento rapido per le nanoporfosfati BZSM? Segreti della ritenzione di fase metastabile

- Perché il titanio viene utilizzato come agente di "gettering" nella preparazione di TiCo1-xCrxSb? Ottieni la purezza nella sintesi della tua lega

- Perché vengono utilizzati insieme una stufa da laboratorio e il balsamo del Canada per i vetrini di legno? Padroneggia le tecniche di microscopia permanente

- Quale ruolo gioca l'omogeneizzazione fisica tramite mulinatura a sfere planetarie nei precursori LFP? Massimizza la qualità della tua batteria