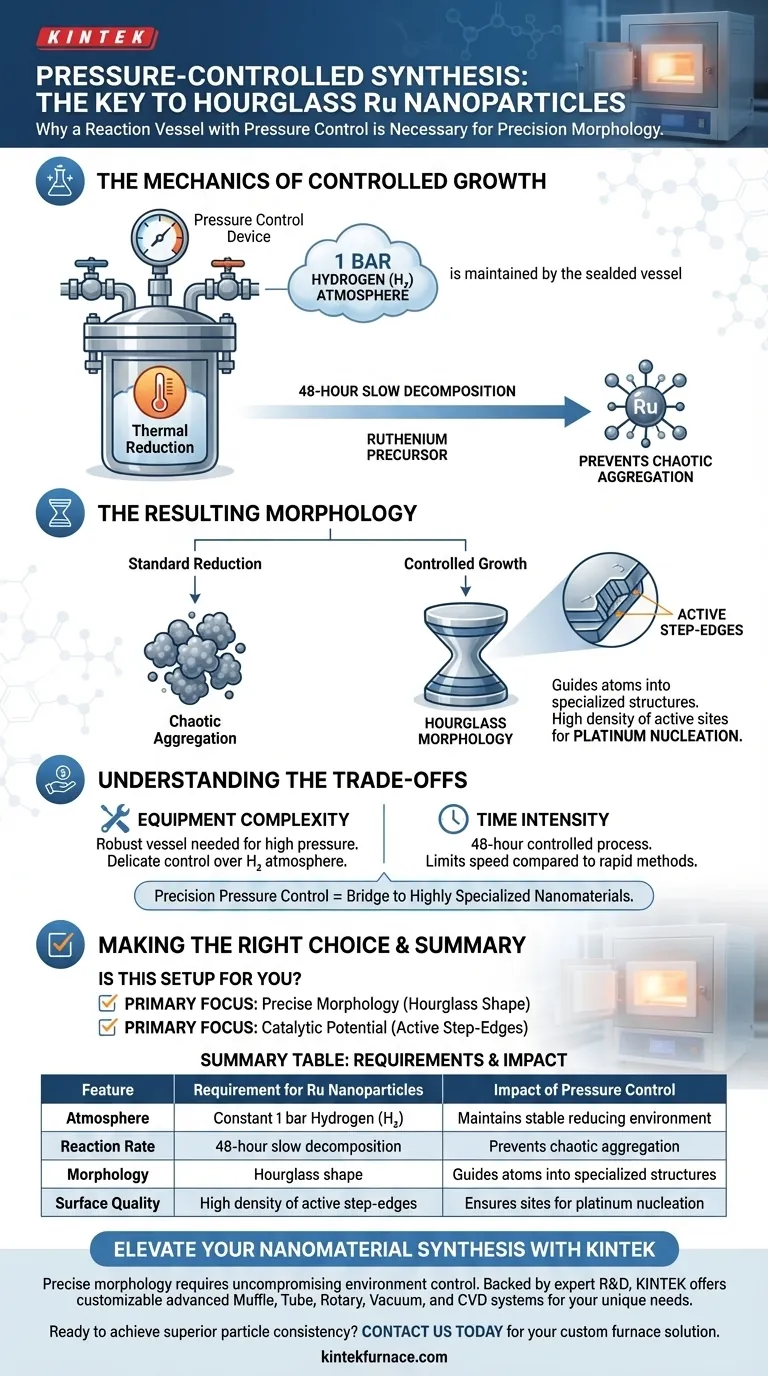

È assolutamente necessario un reattore dotato di un dispositivo di controllo della pressione per mantenere un ambiente riducente stabile durante tutto il processo di sintesi. Nello specifico, garantisce il mantenimento di un'atmosfera costante di idrogeno a 1 bar durante la riduzione termica, consentendo al precursore di rutenio di decomporsi a una velocità altamente controllata.

Il dispositivo di controllo della pressione garantisce la stabilità dell'atmosfera di idrogeno durante un processo di decomposizione lungo e lento. Questo ambiente controllato è il fattore determinante che costringe il rutenio a crescere in una morfologia unica a clessidra ricca di bordi attivi.

La Meccanica della Crescita Controllata

Mantenimento dell'Atmosfera di Idrogeno

La sintesi di nanoparticelle di rutenio a forma di clessidra si basa sulla riduzione termica. Questo processo richiede un ambiente chimico specifico: un'atmosfera di idrogeno a 1 bar.

Un reattore standard non può garantire la stabilità di questa atmosfera sotto stress termico. Il dispositivo di controllo della pressione regola l'ambiente, assicurando che l'agente riducente (idrogeno) rimanga alla pressione corretta per tutta la durata della reazione.

Abilitazione della Decomposizione Lenta

Questa sintesi non è una reazione rapida; è progettata per essere un'evoluzione lenta e costante. Il precursore di rutenio subisce la decomposizione nell'arco di 48 ore.

Il dispositivo di controllo della pressione è essenziale per sostenere le condizioni necessarie in questo lasso di tempo prolungato. Impedisce fluttuazioni che potrebbero accelerare troppo rapidamente la decomposizione o interromperla del tutto.

La Morfologia Risultante

Ottenere la Forma a Clessidra

La precisione fornita dal dispositivo di controllo della pressione determina la forma fisica finale della nanoparticella.

Imponendo una lenta velocità di crescita, il sistema previene l'aggregazione caotica. Invece, guida gli atomi di rutenio ad arrangiarsi in una specializzata morfologia a clessidra.

Creazione di Bordi Attivi

L'obiettivo finale di questa morfologia è funzionale, non estetico. La crescita controllata si traduce in una superficie caratterizzata da molteplici bordi.

Questi bordi svolgono uno scopo critico: fungono da siti attivi. Nello specifico, forniscono le sedi necessarie per la successiva nucleazione degli atomi di platino in applicazioni future.

Comprensione dei Compromessi

Complessità dell'Attrezzatura

L'uso di un reattore a pressione controllata aumenta la complessità dell'allestimento sperimentale. Il reattore deve essere sufficientemente robusto da resistere alle alte pressioni generate durante il processo termico, mantenendo al contempo un controllo delicato sull'atmosfera di idrogeno.

Intensità Temporale

La dipendenza da una decomposizione controllata di 48 ore rende questo un metodo di sintesi che richiede molto tempo.

Sebbene questa durata sia necessaria per ottenere la morfologia dei bordi, limita significativamente la velocità di produzione rispetto alle tecniche di riduzione rapida che potrebbero produrre particelle meno strutturate.

Fare la Scelta Giusta per la Tua Sintesi

Per determinare se questo allestimento è necessario per la tua specifica applicazione, considera i tuoi obiettivi finali:

- Se il tuo obiettivo principale è la morfologia di precisione: devi utilizzare il controllo della pressione per regolare la velocità di decomposizione e ottenere la forma a clessidra.

- Se il tuo obiettivo principale è il potenziale catalitico: devi garantire la stabilità dell'atmosfera per le intere 48 ore per generare i bordi necessari per la nucleazione del platino.

Il controllo preciso della pressione è il ponte tra una reazione di riduzione standard e la creazione di nanomateriali altamente specializzati e funzionali.

Tabella Riassuntiva:

| Caratteristica | Requisito per Nanoparticelle di Ru | Impatto del Controllo della Pressione |

|---|---|---|

| Atmosfera | Idrogeno ($H_2$) costante a 1 bar | Mantiene un ambiente riducente stabile |

| Velocità di Reazione | Decomposizione lenta di 48 ore | Previene l'aggregazione caotica |

| Morfologia | Forma a clessidra | Guida gli atomi verso strutture specializzate |

| Qualità della Superficie | Alta densità di bordi attivi | Garantisce sedi per la nucleazione del platino |

Eleva la Tua Sintesi di Nanomateriali con KINTEK

La morfologia precisa richiede un controllo ambientale senza compromessi. Supportato da R&S e produzione esperte, KINTEK offre sistemi avanzati Muffole, Tubolari, Rotativi, Sottovuoto e CVD, oltre a forni specializzati ad alta temperatura per laboratori, tutti completamente personalizzabili per soddisfare le tue esigenze di sintesi uniche. Sia che tu stia sviluppando particelle di rutenio a clessidra o catalizzatori complessi, i nostri sistemi stabilizzati in pressione forniscono l'affidabilità necessaria per una crescita controllata di 48 ore.

Pronto a ottenere una consistenza superiore delle particelle? Contattaci oggi per discutere la tua soluzione di forno personalizzata.

Guida Visiva

Riferimenti

- Qinyu Li, Richard D. Tilley. How the Arrangement of Platinum Atoms on Ruthenium Nanoparticles Improves Hydrogen Evolution Activity. DOI: 10.1002/adma.202509610

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

Domande frequenti

- Perché l'anidride carbonica viene utilizzata per la rigenerazione in situ per gassificazione dei catalizzatori NiCuCe? Migliora la longevità del catalizzatore

- Perché un termine sorgente di calore per la combustione a diffusione equivalente viene integrato nella simulazione del campo di temperatura del forno?

- Come viene regolata la temperatura nei forni da laboratorio? Padroneggia il controllo di precisione per risultati affidabili

- Cosa fa un forno a grafite? Ottenere atomizzazione e lavorazione dei materiali ad alta temperatura di precisione

- Qual è lo scopo di eseguire un trattamento di tempra? Ottimizzare l'analisi spettrale dei cristalli di alogenuri alcalini drogati

- Qual è il ruolo delle attrezzature per il processo di fluorurazione nel pretrattamento dei sali LiF-BeF2? Garantire substrati di elevata purezza

- Quale ruolo svolge un forno a essiccazione rapida da laboratorio nella preparazione di Mn3O4 drogato con Ti? Ottimizza la qualità del tuo precursore

- Come migliora il trattamento termico le proprietà meccaniche dei rivestimenti AZO e ZnO? Aumenta la durata e la durezza