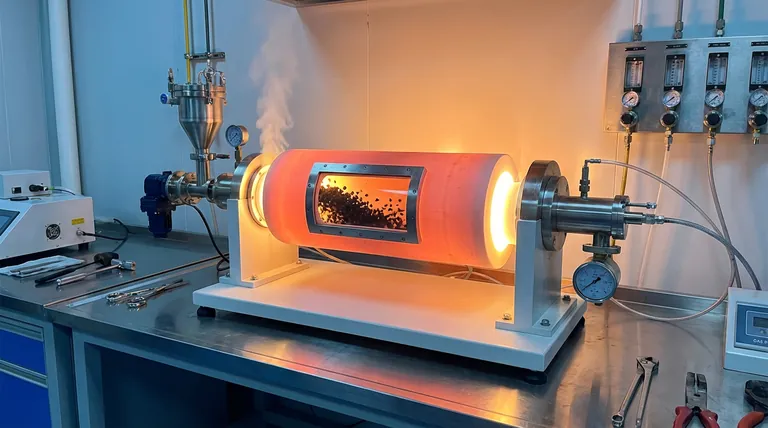

Il vantaggio tecnico decisivo di un forno a tubo rotante risiede nella sua capacità di creare un ambiente di reazione dinamico attraverso un continuo rimescolamento. A differenza di un forno statico in cui il letto di materiale rimane fermo, un forno rotante agita attivamente l'idrocarbone (ad esempio, a 7 giri/min), garantendo che ogni particella riceva un'esposizione uniforme al calore e ai gas attivanti.

L'intuizione chiave: I forni statici soffrono spesso di "zone morte" all'interno del letto di materiale dove il gas non può penetrare, portando a una qualità del prodotto incoerente. Al contrario, il movimento rotatorio di un forno a tubo massimizza il contatto gas-solido e l'uniformità termica, che è un prerequisito per sviluppare elevate aree superficiali specifiche (fino a 200 m²/g) e garantire un prodotto finale omogeneo.

Il Meccanismo dell'Attivazione Dinamica

Eliminare il Problema del "Letto Compatto"

In una configurazione statica, l'idrocarbone si trova in un cumulo denso. Lo strato esterno reagisce per primo, mentre il nucleo interno può rimanere schermato dall'agente attivante.

Un forno rotante risolve questo problema ruotando il tubo di reazione, il che fa rimescolare continuamente l'idrocarbone. Questo movimento rompe il letto di materiale, assicurando che le particelle vengano costantemente fatte circolare dall'interno del letto alla superficie.

Contatto Gas-Solido Superiore

L'attivazione fisica richiede che l'idrocarbone interagisca fisicamente con un gas vettore o un agente, come vapore o CO2.

L'azione di rimescolamento massimizza l'area superficiale esposta all'atmosfera in ogni momento. Ciò migliora la diffusione del gas nella struttura dei pori e garantisce che l'agente attivante reagisca uniformemente con la struttura del carbonio, piuttosto che limitarsi a rimuovere gli strati esterni.

Efficienza nel Consumo di Gas

Poiché il materiale viene accuratamente miscelato con l'atmosfera, la cinetica di reazione è più efficiente.

Dati supplementari indicano che questo miglior contatto riduce il consumo complessivo di gas necessario per raggiungere lo stesso livello di attivazione rispetto a un processo statico.

Uniformità Termica e Consistenza del Prodotto

Prevenire il Surriscaldamento Localizzato

Un rischio importante nel trattamento termico statico è lo sviluppo di gradienti di temperatura: punti caldi all'esterno e punti freddi al centro.

L'azione di miscelazione continua distribuisce il calore uniformemente in tutto il lotto. Mentre il calore viene trasferito dalla parete del tubo al letto di materiale, la rotazione assicura che nessuna singola particella rimanga a contatto con la superficie più calda troppo a lungo, prevenendo surriscaldamenti localizzati o bruciature.

Omogeneità del Prodotto Finale

Per applicazioni che richiedono un rigoroso controllo di qualità, la consistenza è fondamentale.

Facendo passare il materiale attraverso un profilo di temperatura costante con miscelazione continua, il forno rotante minimizza le variazioni tra le particelle. Ciò si traduce in un lotto di carbone attivo in cui lo sviluppo dei pori e la struttura amorfa sono uniformi ovunque.

Comprendere i Compromessi

Sebbene il forno a tubo rotante offra una qualità di attivazione superiore, introduce variabili che richiedono una gestione precisa.

Complessità dei Parametri di Processo

Ottenere risultati ottimali non è semplice come impostare una temperatura. È necessario controllare la velocità di rotazione del tubo e l'angolo di inclinazione per governare l'intensità della miscelazione e il tempo di permanenza.

Sensibilità del Letto di Materiale

La profondità del letto di polvere influisce significativamente sul processo. Se il letto è troppo profondo, l'efficienza della miscelazione diminuisce; se è troppo poco profondo, la produttività ne risente. È necessario bilanciare le velocità di alimentazione e di rotazione per mantenere la profondità ideale del letto per la penetrazione del gas.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare il potenziale della tua attivazione di idrocarbone, considera i tuoi specifici obiettivi operativi:

- Se il tuo obiettivo principale è la Massima Area Superficiale: Dai priorità al forno rotante per garantire il contatto completo con il gas necessario per raggiungere aree superficiali specifiche di 200 m²/g o superiori.

- Se il tuo obiettivo principale è l'Uniformità del Prodotto: Utilizza il sistema rotante per eliminare i gradienti di temperatura e garantire che ogni granulo subisca esattamente la stessa storia termica.

- Se il tuo obiettivo principale è l'Efficienza del Processo: Sfrutta il movimento rotatorio per migliorare i tassi di trasferimento del calore e ridurre il consumo di gas attivanti.

Il forno a tubo rotante trasforma l'attivazione dell'idrocarbone da un processo di cottura passivo a una reazione attiva e dinamica che sblocca la piena porosità del materiale.

Tabella Riassuntiva:

| Caratteristica | Forno a Tubo Rotante | Forno Statico |

|---|---|---|

| Letto di Materiale | Dinamico/Rotante (Miscelazione continua) | Fermo (Letto denso/compatto) |

| Uniformità Termica | Alta (Elimina punti caldi localizzati) | Bassa (Potenziali gradienti di temperatura) |

| Contatto Gas-Solido | Massimo (Circolazione attiva delle particelle) | Limitato (Diffusione limitata agli strati esterni) |

| Consistenza del Prodotto | Omogeneo (Sviluppo uniforme dei pori) | Variabile (Rischio di "zone morte") |

| Area Superficiale | Alta (Può superare 200 m²/g) | Inferiore (Attivazione incoerente) |

Eleva la Tua Attivazione dei Materiali con l'Esperienza KINTEK

Non lasciare che le "zone morte" statiche compromettano la tua ricerca o la qualità della produzione. Supportata da R&S e produzione esperte, KINTEK offre sistemi Rotativi, a Muffola, a Tubo, Sottovuoto e CVD ad alte prestazioni progettati per soddisfare i requisiti di laboratorio più rigorosi. I nostri forni ad alta temperatura personalizzabili garantiscono una distribuzione uniforme del calore e un'interazione gas-solido ottimizzata per le tue specifiche applicazioni di idrocarbone o carbonio.

Pronto a massimizzare la tua area superficiale specifica e l'omogeneità del prodotto?

Contatta KINTEK Oggi per una Consulenza Professionale

Riferimenti

- Reuse of Polymeric Resin for Production of Activated Hydrochar Applied in Removal of Bisphenol A and Diclofenac Synthetic Aqueous Solution. DOI: 10.3390/coatings15010027

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Qual è il ruolo dei reattori a pirolisi continui e dei catalizzatori per i CFRP? Recupero di fibre di carbonio ad alte prestazioni

- Quali sono le funzioni principali dei forni rotativi? Spiegazione dei ruoli chiave nella lavorazione industriale

- Come funziona il sistema di controllo della temperatura in un forno a tubo rotante? Ottieni una lavorazione termica precisa per i tuoi materiali

- Quali fattori contribuiscono alla lunga durata dei forni rotanti? Raggiungere decenni di funzionamento affidabile

- Qual è l'importanza del drogaggio di ceramiche con metalli delle terre rare utilizzando forni a tubo rotante? Ottenere materiali uniformi ad alte prestazioni

- Quali sono i processi termici comuni eseguiti nei forni rotativi? Sblocca una trasformazione efficiente dei materiali

- Quali sono le caratteristiche dei materiali refrattari utilizzati nei forni rotanti? Essenziali per Durata ed Efficienza

- Quali sono i due principali metodi di riscaldamento utilizzati nei forni rotativi? Scegli quello giusto per il tuo processo