In breve, il sistema di controllo della temperatura di un forno a tubo rotante funziona come un ciclo di feedback continuo. Un sensore, tipicamente una termocoppia, misura la temperatura interna e la converte in un segnale elettrico. Questo segnale viene inviato a un controllore digitale, che confronta la temperatura effettiva con il punto di riferimento desiderato e regola con precisione la potenza inviata agli elementi riscaldanti per eliminare qualsiasi differenza.

La funzione principale del sistema di controllo della temperatura non è solo quella di riscaldare il forno, ma di eseguire un programma termico preciso. Lo raggiunge misurando costantemente la temperatura della camera, confrontandola con un obiettivo e apportando regolazioni di potenza in tempo reale per garantire che il materiale all'interno sia lavorato con eccezionale stabilità e accuratezza.

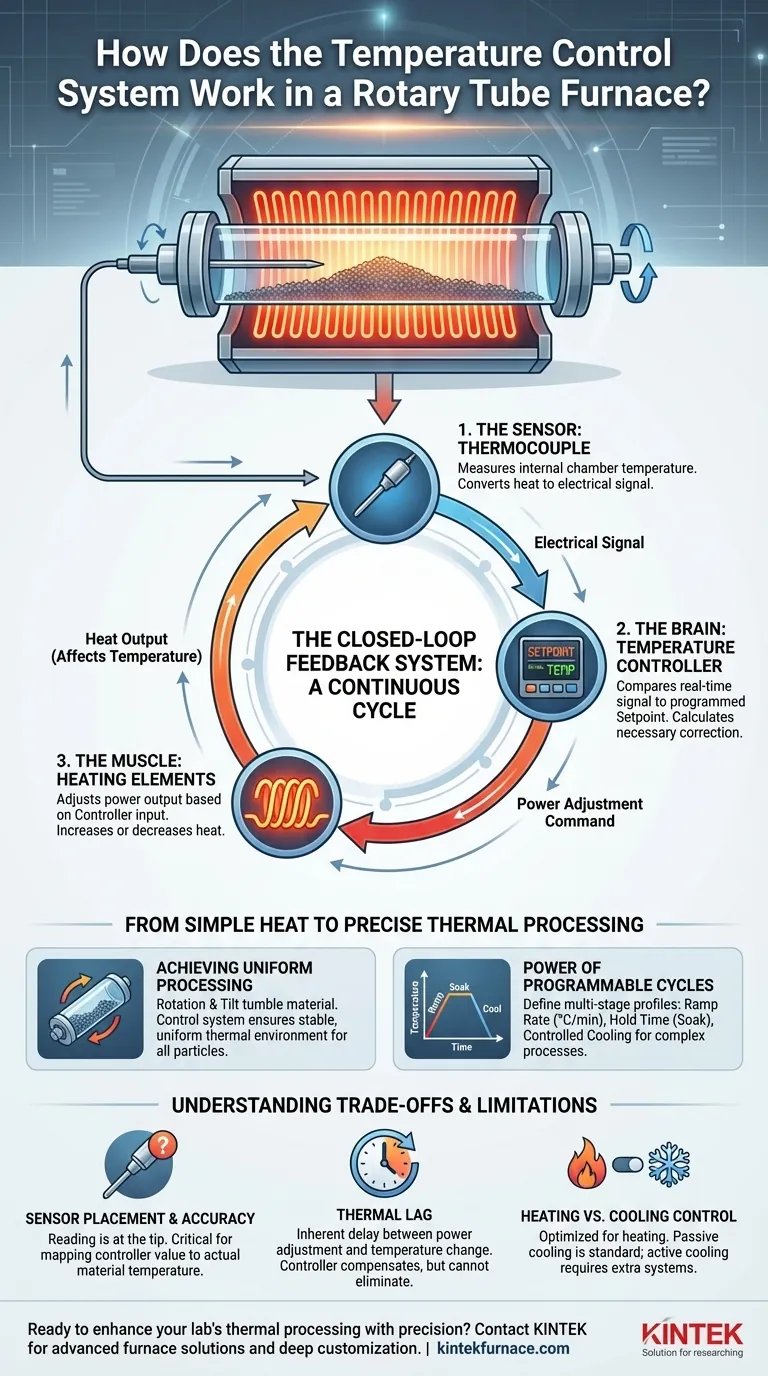

L'anatomia del controllo della temperatura: un sistema a circuito chiuso

Al suo interno, il sistema è un classico esempio di controllo a feedback a circuito chiuso. È composto da tre componenti principali che lavorano in un ciclo continuo e autocorrettivo per mantenere la stabilità termica.

Il sensore: il ruolo della termocoppia

Il processo inizia con la termocoppia. Questo sensore robusto è posizionato all'interno della camera del forno per ottenere una lettura accurata della temperatura operativa.

Funziona su un principio semplice: quando due metalli dissimili uniti a un'estremità vengono riscaldati, generano una piccola tensione misurabile. Questa tensione cambia in modo prevedibile con la temperatura, consentendone la conversione in una lettura precisa della temperatura.

Il cervello: il controllore di temperatura

Il segnale elettrico della termocoppia viene inviato al controllore di temperatura, che funge da cervello dell'operazione.

Questo dispositivo digitale esegue un compito critico: confronta costantemente la lettura della temperatura in tempo reale dalla termocoppia con la temperatura impostata (setpoint) che hai programmato.

Il muscolo: gli elementi riscaldanti

Basandosi sul confronto, il controllore calcola la correzione necessaria e regola la potenza in uscita verso gli elementi riscaldanti elettrici che rivestono il forno.

Se il forno è troppo freddo, il controllore aumenta la potenza. Se è troppo caldo, diminuisce o interrompe la potenza. Questa modulazione costante è ciò che consente al sistema di mantenere una temperatura con notevole precisione.

Il ciclo di feedback in azione

Questi tre componenti formano un ciclo: gli elementi riscaldanti producono calore, la termocoppia misura il risultato e il controllore apporta le regolazioni. Questo ciclo di misurazione-confronto-correzione funziona continuamente, apportando decine o addirittura centinaia di regolazioni al minuto per mantenere la temperatura bloccata sul setpoint.

Dal semplice calore alla lavorazione termica precisa

Comprendere il ciclo di controllo è solo metà della storia. Il vero valore di un sistema moderno risiede nel modo in cui consente una lavorazione termica complessa e ripetibile, fondamentale per la scienza dei materiali e la produzione.

Ottenere una lavorazione uniforme

La rotazione e l'inclinazione fisica del tubo del forno assicurano che il materiale si mescoli, esponendo tutte le particelle alla fonte di calore in modo uniforme.

Il sistema di controllo della temperatura completa questa azione meccanica fornendo un ambiente termico incredibilmente stabile e uniforme. Questa sinergia è ciò che garantisce che ogni parte del campione riceva esattamente lo stesso trattamento termico.

Il potere dei cicli programmabili

I controllori moderni non sono limitati a un singolo setpoint. Sono programmabili, consentendo di definire un profilo termico multistadio per il processo.

Questo tipicamente include:

- Velocità di rampa: La velocità con cui la temperatura aumenta (°C/minuto).

- Tempo di mantenimento (Soak): La durata in cui il forno rimane a una temperatura specifica.

- Fase di raffreddamento: Periodi di raffreddamento controllato o naturale.

Questa programmabilità è essenziale per processi come la ricottura, la calcinazione o complesse sintesi chimiche che richiedono precise variazioni di temperatura nel tempo.

Comprendere i compromessi e le limitazioni

Sebbene altamente efficace, questo sistema è governato da realtà fisiche che è importante comprendere per ottenere risultati perfetti.

Posizionamento e precisione del sensore

Il controllore conosce solo la temperatura sulla punta della termocoppia. Il suo posizionamento è fondamentale. Una lettura presa vicino all'elemento riscaldante differirà da una presa al centro del tubo. Questo è il motivo per cui comprendere il profilo termico specifico del forno è fondamentale per mappare la lettura del controllore alla temperatura effettiva del materiale.

L'impatto del ritardo termico

Esiste un ritardo inerente, o ritardo termico, tra la regolazione della potenza da parte del controllore e la variazione di temperatura del materiale all'interno del forno. L'algoritmo di controllo (spesso un controllore PID) è progettato per anticipare e compensare questo ritardo, ma non può eliminarlo completamente. Velocità di rampa elevate possono talvolta portare a un superamento della temperatura per questo motivo.

Controllo del riscaldamento vs. raffreddamento

Questi sistemi sono ottimizzati per il controllo del riscaldamento. Sebbene sia possibile programmare fasi di raffreddamento, la maggior parte dei forni standard si raffredda passivamente semplicemente interrompendo l'alimentazione. Raggiungere una velocità di raffreddamento specifica e rapida richiede un sistema di raffreddamento attivo separato (ad esempio, aria forzata o camicie d'acqua) che aggiunge complessità.

Applicazione al tuo processo

Il tuo obiettivo specifico determina come dovresti approcciare l'uso del sistema di controllo della temperatura.

- Se il tuo obiettivo principale è l'essiccazione di base o la de-legatura: Un singolo setpoint semplice con un tempo di mantenimento ragionevole è tipicamente sufficiente.

- Se il tuo obiettivo principale è la sintesi di materiali complessi o la crescita di cristalli: Devi sfruttare un controllore programmabile per definire precise velocità di rampa e più fasi di mantenimento.

- Se il tuo obiettivo principale è la ricottura ad alta precisione o il controllo qualità: Presta molta attenzione alla calibrazione e al posizionamento della termocoppia e considera l'esecuzione di cicli di profilazione per comprendere la relazione esatta tra il setpoint e la temperatura del materiale.

In definitiva, padroneggiare il sistema di controllo della temperatura trasforma il forno da un semplice riscaldatore a uno strumento di precisione per la lavorazione dei materiali.

Tabella riassuntiva:

| Componente | Funzione | Caratteristica chiave |

|---|---|---|

| Termocoppia | Misura la temperatura all'interno del forno | Converte il calore in segnale elettrico per precisione |

| Controllore di temperatura | Confronta la temperatura effettiva con quella impostata | Digitale, programmabile per profili multistadio |

| Elementi riscaldanti | Regola la potenza in base all'input del controllore | Consente una modulazione precisa della temperatura |

| Ciclo di feedback | Misura, confronta e corregge continuamente | Assicura stabilità e uniformità termica |

Pronto a migliorare la lavorazione termica del tuo laboratorio con precisione? KINTEK sfrutta eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi Forni Rotanti, Forni a Muffola, Forni a Tubo, Forni Sottovuoto e ad Atmosfera e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo le tue esigenze sperimentali uniche per risultati superiori. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica