In sostanza, un forno rotativo è un reattore termico estremamente versatile utilizzato per indurre specifici cambiamenti chimici o fisici nei materiali solidi. I processi termici più comuni eseguiti in queste unità sono la calcinazione, l'essiccazione, la sinterizzazione, la tostatura e i metodi di trattamento termico come l'incenerimento e la desorbimento termico. Queste operazioni sfruttano la capacità del forno di riscaldare, miscelare e trasportare uniformemente il materiale a temperature controllate, che possono variare da 800°F a oltre 2.200°F.

Il vero valore di un forno rotativo non è solo la sua alta temperatura, ma la sua capacità di controllare con precisione il trasferimento di calore mentre miscela e muove continuamente il materiale. Questa combinazione unica lo rende l'ambiente ideale per processi che richiedono un riscaldamento uniforme, reazioni chimiche specifiche o cambiamenti di fase fisici nei solidi.

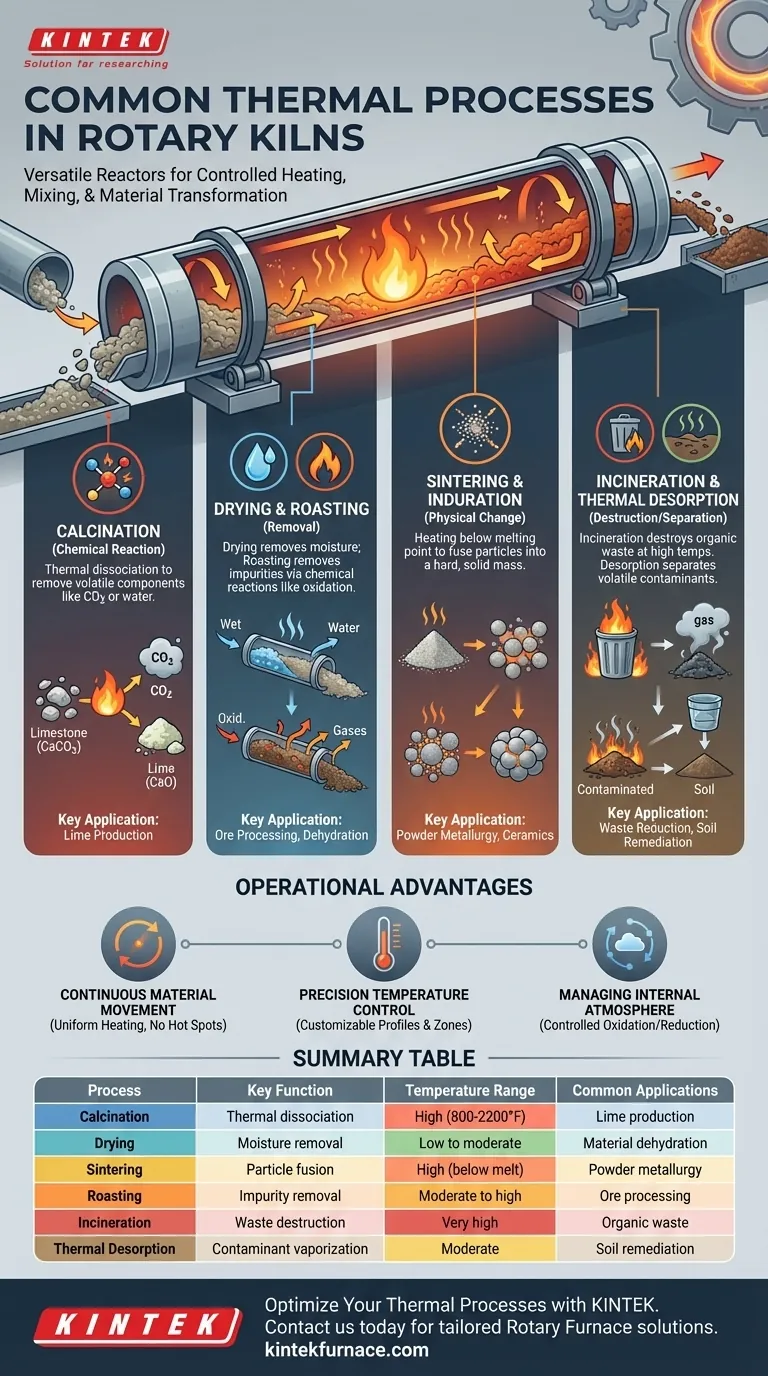

Analisi dei Processi Termici Fondamentali

La funzione principale di un forno rotativo è quella di fungere da recipiente di reazione dinamico e contenuto. La sua delicata azione di ribaltamento e il profilo di temperatura controllato sono ciò che consente un'ampia varietà di trasformazioni industriali.

Guidare le Reazioni Chimiche: Calcinazione

La calcinazione è un processo che utilizza il calore per scomporre i composti, spesso rimuovendo un componente volatile come anidride carbonica o acqua. È una reazione di dissociazione termica.

Un esempio comune è la produzione di calce (ossido di calcio) dal calcare (carbonato di calcio). Il riscaldamento uniforme del forno rotativo assicura che l'intera massa di materiale raggiunga la temperatura richiesta affinché la reazione si completi in modo efficiente.

Rimozione dei Componenti Indesiderati: Essiccazione e Tostatura

L'essiccazione è un processo a bassa temperatura focalizzato esclusivamente sulla rimozione dell'umidità da un materiale. L'azione di ribaltamento del forno espone costantemente nuove superfici al flusso di gas caldo, accelerando l'evaporazione.

La tostatura, al contrario, è un processo a temperatura più elevata progettato per rimuovere impurità specifiche. Ciò si ottiene spesso inducendo reazioni chimiche, come l'ossidazione, per convertire le impurità in una forma gassosa che può essere allontanata.

Indurre Cambiamenti Fisici: Sinterizzazione e Indurimento

La sinterizzazione (o indurimento) è il processo di riscaldamento di una polvere fine o di un aggregato a una temperatura appena inferiore al suo punto di fusione. Ciò fa sì che le particelle si fondano insieme, creando una massa dura e solida.

Il controllo preciso della temperatura di un forno rotativo è fondamentale qui, poiché un surriscaldamento farebbe fondere il materiale. Il movimento lento e continuo aiuta a formare un prodotto forte e omogeneo.

Distruzione o Separazione di Sostanze: Incenerimento e Desorbimento

L'incenerimento è un processo di combustione ad alta temperatura utilizzato per distruggere materiali organici, riducendo significativamente il volume dei rifiuti. I forni rotativi forniscono il lungo tempo di permanenza e il calore elevato necessari per la completa distruzione.

Il desorbimento termico è un'alternativa a temperatura più bassa utilizzata per separare contaminanti volatili (come gli idrocarburi) da un mezzo solido (come il terreno). Il calore vaporizza i contaminanti, che vengono poi raccolti e trattati, lasciando dietro di sé il solido pulito.

Comprendere il Vantaggio Operativo

L'efficacia di un forno rotativo deriva da alcuni principi chiave di progettazione che lo rendono più di un semplice tubo caldo. Queste caratteristiche sono il motivo per cui viene scelto per una serie così diversificata di applicazioni, dall'estrazione mineraria e metallurgia alla gestione dei rifiuti.

L'Impatto del Movimento Continuo del Materiale

La lenta rotazione del cilindro del forno ribalta continuamente il materiale. Questa azione assicura che ogni particella sia esposta uniformemente alla fonte di calore, prevenendo punti caldi e risultando in un prodotto finale altamente coerente e omogeneo.

La Necessità di un Controllo Preciso della Temperatura

I forni moderni offrono modelli di calore personalizzabili e controlli avanzati. Ciò consente agli operatori di creare zone di temperatura specifiche lungo la lunghezza del forno, il che è essenziale per processi complessi che richiedono un profilo di riscaldamento o raffreddamento graduale.

Gestione dell'Atmosfera Interna

Il design chiuso di un forno consente uno stretto controllo sull'ambiente gassoso interno. Processi come la riduzione (rimozione dell'ossigeno, come nella lavorazione del minerale di ferro) o l'ossidazione richiedono atmosfere specifiche per procedere correttamente, una caratteristica che i forni supportano facilmente.

Fare la Scelta Giusta per il Tuo Obiettivo

Il processo utilizzato in un forno rotativo è dettato interamente dal tuo obiettivo finale e dal materiale di partenza.

- Se il tuo obiettivo principale è creare un nuovo composto: La calcinazione è il processo chiave per la dissociazione termica di materiali come il calcare o l'attivazione dei catalizzatori.

- Se il tuo obiettivo principale è purificare un solido: L'essiccazione, la tostatura o il desorbimento termico sono i metodi per rimuovere umidità, impurità chimiche o contaminanti volatili.

- Se il tuo obiettivo principale è cambiare la forma fisica: La sinterizzazione viene utilizzata per creare una massa solida e densa da particelle fini senza fonderle.

- Se il tuo obiettivo principale è il trattamento dei rifiuti: L'incenerimento viene utilizzato per la distruzione ad alta temperatura e la riduzione del volume dei materiali organici.

In definitiva, la forza di un forno rotativo risiede nella sua capacità di trasformare i materiali applicando calore controllato in un ambiente dinamico e altamente gestito.

Tabella Riassuntiva:

| Processo | Funzione Chiave | Intervallo di Temperatura | Applicazioni Comuni |

|---|---|---|---|

| Calcinazione | Dissociazione termica per rimuovere i volatili | Elevato (es. 800-2200°F) | Produzione di calce, attivazione catalizzatori |

| Essiccazione | Rimozione dell'umidità | Basso o moderato | Disidratazione dei materiali |

| Sinterizzazione | Fusione delle particelle senza fusione | Elevato, al di sotto del punto di fusione | Metallurgia delle polveri, ceramiche |

| Tostatura | Rimozione delle impurità tramite ossidazione | Moderato o elevato | Lavorazione dei minerali, raffinazione dei metalli |

| Incenerimento | Distruzione dei rifiuti ad alta temperatura | Molto elevato | Riduzione dei rifiuti organici |

| Desorbimento Termico | Vaporizzazione dei contaminanti | Moderato | Bonifica del suolo, pulizia dei solidi |

Pronto a ottimizzare i tuoi processi termici con precisione e affidabilità? Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura, inclusi i forni rotativi. La nostra forte capacità di personalizzazione approfondita assicura che possiamo soddisfare con precisione le vostre esigenze sperimentali uniche per calcinazione, sinterizzazione e altro ancora. Contattateci oggi per discutere come le nostre soluzioni su misura possono migliorare le vostre trasformazioni di materiali e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quali sono alcune applicazioni di essiccazione dei forni rotanti elettromagnetici? Scopri Soluzioni di Essiccazione Efficienti e Precise

- Come si controlla la profondità del letto in un forno rotante e perché è importante? Ottimizzare il Trasferimento di Calore e l'Efficienza

- Qual è il tempo di ritenzione di un forno rotante? Ottimizza l'efficienza del tuo processo

- Quali sono gli usi dei forni rotanti nell'industria dei materiali da costruzione oltre al clinker di cemento? Applicazioni chiave spiegate

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza