In sostanza, i forni rotativi sono cavalli da tiro industriali progettati per uno scopo critico e unico: riscaldare solidi sfusi a temperature estremamente elevate. Questo riscaldamento controllato induce una specifica reazione chimica o un cambiamento di fase fisica. Sono gli strumenti principali utilizzati per processi come la calcinazione per produrre cemento, la desorbimento termico per bonificare terreni contaminati e la riduzione dei minerali per estrarre metalli di valore.

La sfida per molte industrie è ottenere una lavorazione uniforme ad alta temperatura per grandi quantità di materiali granulari. Un forno rotativo risolve questo problema combinando in modo unico rotazione, inclinazione e riscaldamento controllato, creando un ambiente dinamico che assicura che ogni particella venga lavorata in modo coerente, trasformando le materie prime in prodotti di valore.

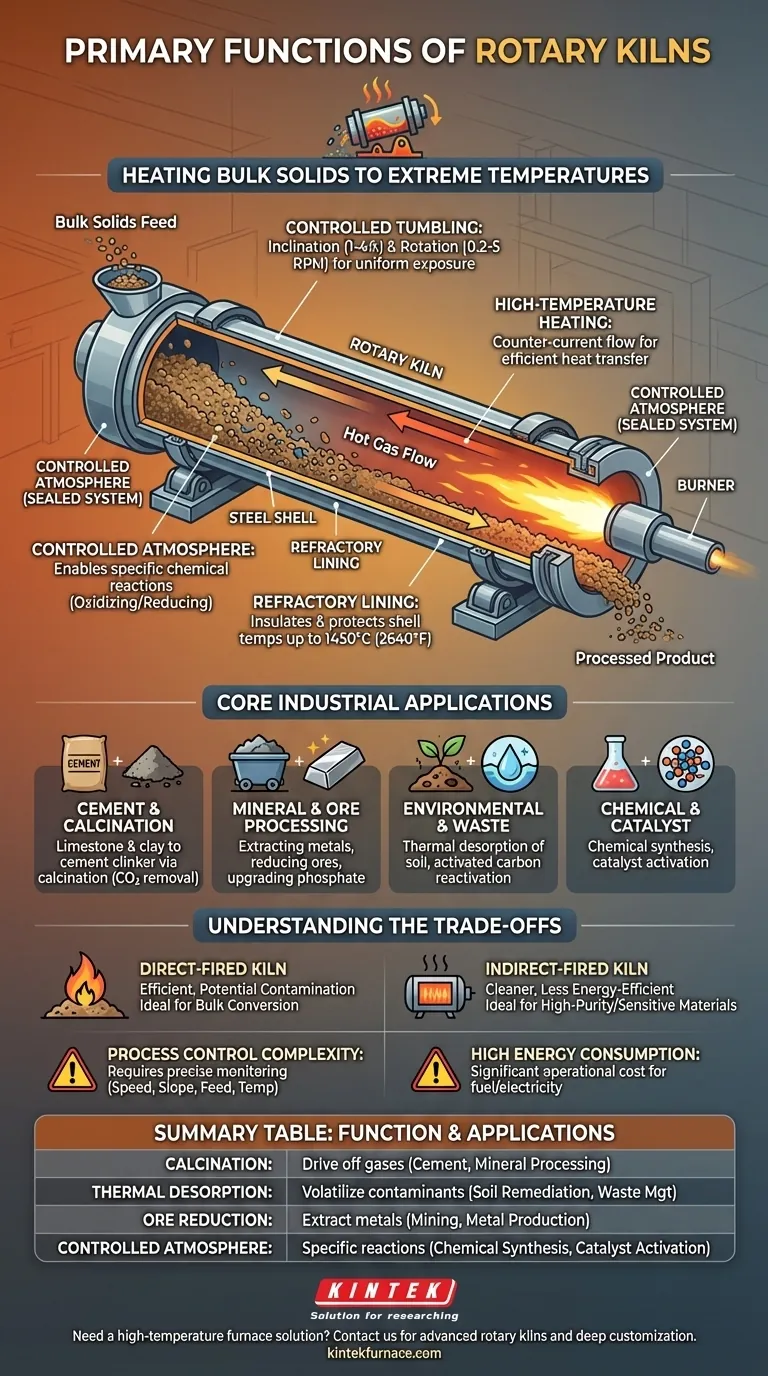

Come un forno rotativo realizza la sua funzione

L'efficacia di un forno rotativo non deriva da un singolo componente, ma dalla sinergia elegante dei suoi principi di progettazione fondamentali. È un sistema ingegnerizzato per l'elaborazione continua e uniforme dei materiali su scala.

Il principio del rimescolamento controllato

Un forno rotativo è un lungo cilindro d'acciaio rivestito di materiale resistente al calore, noto come refrattario. È montato con una leggera angolazione (pendenza dell'1-4%) e ruota lentamente (tipicamente da 0,2 a 5 giri al minuto).

Questa combinazione di inclinazione e rotazione è la chiave della sua funzione. Essa fa sì che il materiale immesso dall'estremità superiore rotoli dolcemente e continuamente verso l'estremità inferiore di scarico, assicurando che tutte le particelle siano esposte uniformemente al calore.

Il ruolo del riscaldamento ad alta temperatura

Il calore è il catalizzatore della trasformazione. Nella maggior parte dei progetti, un potente bruciatore è posizionato all'estremità di scarico e spara all'interno del forno.

Questo crea un flusso controcorrente, in cui i gas caldi provenienti dal bruciatore viaggiano verso l'alto nel forno contro il flusso del materiale che si muove verso il basso. Questo è un metodo di trasferimento del calore molto efficiente, poiché i gas più caldi incontrano il materiale più lavorato e i gas più freddi preriscaldano il nuovo materiale in ingresso nel forno.

L'importanza di un'atmosfera controllata

I forni sono sigillati a entrambe le estremità. Queste guarnizioni sono fondamentali per due motivi: contenere l'atmosfera interna e migliorare l'efficienza termica.

Il controllo dell'atmosfera consente reazioni chimiche specifiche. Ad esempio, un processo potrebbe richiedere un ambiente ossidante (ricco di ossigeno) o riducente (povero di ossigeno), il che è possibile solo in un sistema sigillato.

Il rivestimento refrattario critico

Il rivestimento refrattario interno è lo strato protettivo essenziale del forno. Isola il guscio d'acciaio dalle temperature di processo estreme, che possono superare i 1450°C (2640°F) nella produzione di cemento.

Questo isolamento riduce al minimo la dispersione di calore nell'ambiente, rendendo il processo più efficiente dal punto di vista energetico e proteggendo l'integrità strutturale del forno stesso.

Applicazioni industriali fondamentali

Il design versatile del forno rotativo lo rende indispensabile in una serie di industrie pesanti. La sua funzione è definita dal materiale lavorato e dal risultato desiderato.

Produzione di cemento e calcinazione

Questa è l'applicazione più nota. I forni rotativi riscaldano una miscela di calcare e argilla per creare clinker di cemento. L'alta temperatura fa evaporare l'anidride carbonica dal calcare in un processo chiamato calcinazione, un cambiamento chimico fondamentale necessario per produrre cemento.

Lavorazione di minerali e metalli

Nell'industria mineraria, i forni sono utilizzati per estrarre metalli dai minerali. Questo può comportare il riscaldamento dei minerali per espellere l'acqua, ridurre gli ossidi ai loro metalli base o prepararli in altro modo per un'ulteriore raffinazione. L'arricchimento dei fosfati per i fertilizzanti agricoli è un altro uso comune.

Gestione ambientale e dei rifiuti

I forni rotativi sono potenti strumenti per la bonifica. Sono utilizzati per la desorbimento termico, dove il calore volatilizza e rimuove i contaminanti nocivi dal suolo. Sono anche usati per riattivare il carbone attivo, bruciando le impurità in modo che il carbone possa essere riutilizzato per la purificazione dell'aria e dell'acqua.

Produzione di prodotti chimici e catalizzatori

La capacità di controllare sia la temperatura che l'atmosfera rende i forni ideali per la sintesi di alcuni prodotti chimici. Sono anche utilizzati per attivare i catalizzatori, che sono sostanze che accelerano le reazioni chimiche in altri processi di produzione.

Comprendere i compromessi

Sebbene incredibilmente efficaci, i forni rotativi sono apparecchiature industriali complesse con compromessi operativi che devono essere gestiti.

Riscaldamento diretto vs. indiretto

La maggior parte dei forni di grandi dimensioni è a combustione diretta, il che significa che il materiale è a diretto contatto con la fiamma del bruciatore e i gas di combustione. Questo è molto efficiente dal punto di vista termico ma può portare a contaminazione.

Per materiali ad alta purezza o sensibili, si utilizza un forno a combustione indiretta. In questo design, il cilindro rotante viene riscaldato dall'esterno, mantenendo il materiale isolato dai gas di combustione. Questo processo è più pulito ma meno efficiente dal punto di vista energetico e limitato nella sua temperatura massima.

Complessità del controllo di processo

La qualità del prodotto dipende da un equilibrio preciso di variabili. La velocità di rotazione, la pendenza del forno, la velocità di alimentazione e il profilo di temperatura lungo la lunghezza del forno devono essere monitorati e controllati attentamente. Una leggera deviazione in uno qualsiasi di questi parametri può influire sul prodotto finale.

Elevato consumo energetico

Portare tonnellate di materiale a migliaia di gradi richiede un'enorme quantità di energia. Il combustibile per il bruciatore (o l'elettricità per i forni elettrici) rappresenta un costo operativo significativo. Ottimizzare l'efficienza termica è un obiettivo primario per qualsiasi operatore di forno.

Fare la scelta giusta per il tuo obiettivo

La configurazione ottimale del forno è dettata interamente dall'obiettivo del processo.

- Se la tua attenzione principale è la conversione di materiali sfusi come il cemento: È necessario un forno a controcorrente, di grandi dimensioni e a combustione diretta per la massima produttività ed efficienza termica.

- Se la tua attenzione principale è la produzione di un prodotto chimico di alta purezza: È necessario un forno a combustione indiretta per prevenire la contaminazione da sottoprodotti della combustione.

- Se la tua attenzione principale è la bonifica ambientale: Un controllo preciso delle zone di temperatura e del tempo di permanenza è fondamentale per garantire la completa distruzione o rimozione dei contaminanti.

In definitiva, padroneggiare il forno rotativo significa comprendere come i suoi principi fondamentali di movimento e calore possano essere ottimizzati per trasformare il potenziale grezzo in un prodotto finito di valore.

Tabella riassuntiva:

| Funzione | Processo chiave | Applicazioni comuni |

|---|---|---|

| Calcinazione | Riscaldamento per espellere gas | Produzione di cemento, lavorazione dei minerali |

| Desorbimento termico | Volatilizzazione dei contaminanti | Bonifica del suolo, gestione dei rifiuti |

| Riduzione dei minerali | Estrazione di metalli dai minerali | Estrazione mineraria, produzione di metalli |

| Lavorazione in atmosfera controllata | Abilitazione di reazioni chimiche specifiche | Sintesi chimica, attivazione dei catalizzatori |

Hai bisogno di una soluzione di forno ad alta temperatura su misura per le tue esigenze industriali? KINTEK sfrutta eccezionali capacità di R&S e la produzione interna per fornire forni rotativi avanzati, forni a muffola, forni a tubo e altro ancora, con profonda personalizzazione per requisiti sperimentali precisi. Contattaci oggi stesso per migliorare la tua efficienza di lavorazione e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quali sono le applicazioni principali di un forno rotante elettrico? Ottenere l'elaborazione di materiali ad alta purezza con precisione

- Quali dati sono necessari per progettare un forno rotante? Fattori essenziali per un'elaborazione termica efficiente

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari

- Quale ruolo svolgono il flusso di gas e la combustione in un forno rotante? Ottimizzare il trasferimento di calore per efficienza e qualità

- Quali attrezzature di supporto sono necessarie per un sistema di forni rotativi? Componenti essenziali per una lavorazione termica efficiente