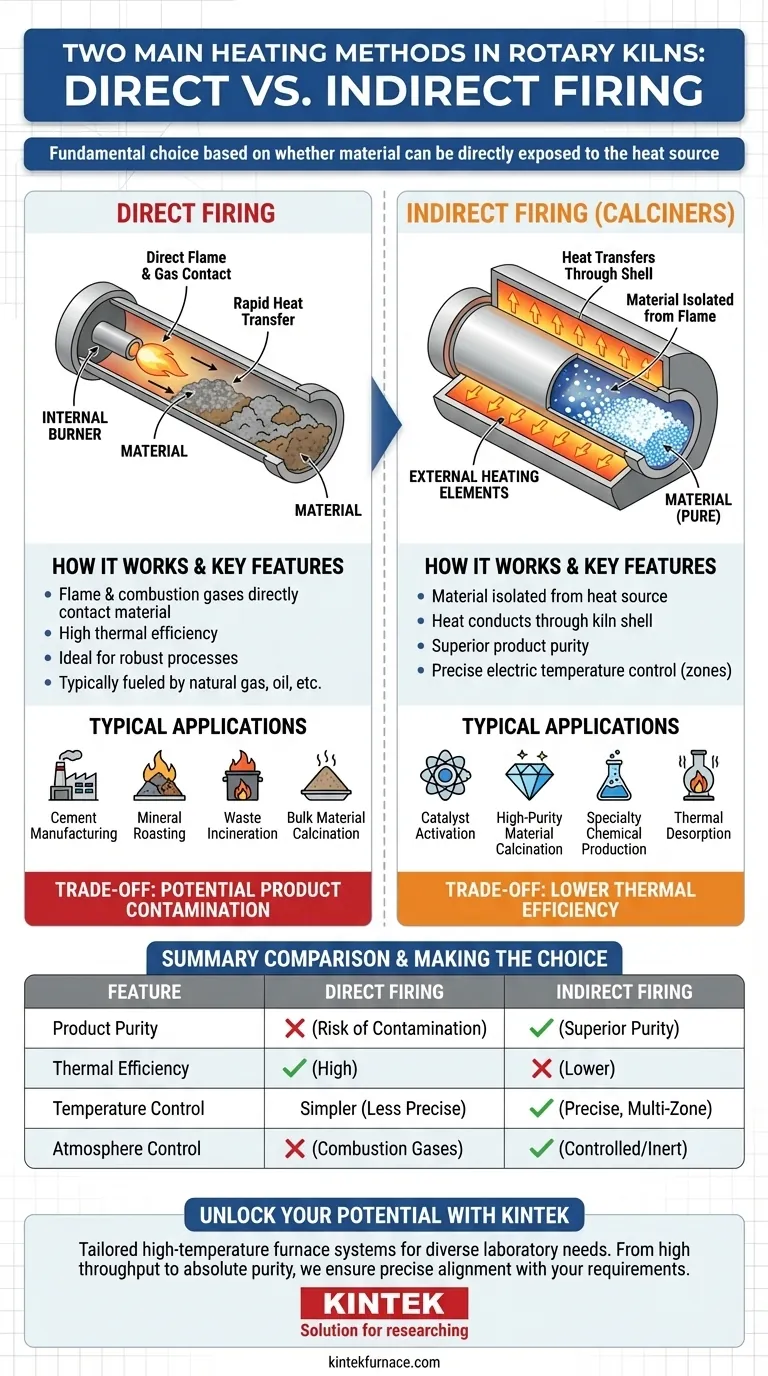

A livello fondamentale, i forni rotativi utilizzano due metodi di riscaldamento principali per raggiungere i loro obiettivi di trattamento termico. La scelta dipende interamente dal fatto che il materiale possa essere esposto direttamente alla fonte di calore. I due metodi sono la combustione diretta (direct firing), in cui la fiamma di un bruciatore e i gas di combustione entrano in contatto diretto con il materiale all'interno del forno, e la combustione indiretta (indirect firing), in cui il forno viene riscaldato esternamente e il calore viene trasferito attraverso il guscio al materiale senza alcun contatto.

La decisione tra riscaldamento diretto e indiretto dipende da un fattore critico: se il materiale in lavorazione può venire a contatto diretto con la fiamma di combustione e i suoi sottoprodotti. Questa singola considerazione detta l'intera progettazione e applicazione del sistema forno.

Comprendere i forni a combustione diretta

Un forno a combustione diretta è la configurazione più comune, progettata per l'efficienza termica e l'elevata produttività.

Come funziona il riscaldamento diretto

In un sistema a combustione diretta, un bruciatore è posizionato all'interno del forno, tipicamente all'estremità di scarico. Questo bruciatore inietta una fiamma e gas di combustione caldi che fluiscono attraverso il forno, interagendo direttamente con il materiale mentre ruota.

Questo contatto diretto facilita un trasferimento di calore rapido ed efficiente dal gas di processo al materiale solido.

Combustibili e funzionamento tipici

Questi forni sono tipicamente alimentati a gas naturale, olio pesante o altri combustibili combustibili. L'atmosfera all'interno del forno è il risultato diretto di questa combustione e contiene sottoprodotti come CO₂, vapore acqueo e potenzialmente altri elementi in traccia provenienti dal combustibile.

Applicazioni tipiche

I forni a combustione diretta sono ideali per processi robusti in cui il prodotto finale non è sensibile alla contaminazione da parte dei gas di combustione.

Le applicazioni comuni includono la produzione di cemento, la tostatura di minerali, l'incenerimento di rifiuti e la calcinazione di materiali sfusi come il calcare, dove il contatto diretto è accettabile o addirittura parte della reazione chimica.

Comprendere i forni a combustione indiretta (calcinatori)

I forni a combustione indiretta, spesso chiamati calcinatori o retorte, sono unità specializzate progettate per isolare il materiale dalla fonte di calore.

Come funziona il riscaldamento indiretto

In questo design, il tamburo rotante è racchiuso all'interno di un forno o circondato da elementi riscaldanti. Il calore viene applicato alla parte esterna del guscio del forno.

Questo calore viene quindi condotto attraverso il guscio metallico o in lega al materiale che ruota all'interno. Il materiale non entra mai in contatto con la fiamma o i gas di combustione, preservando un'atmosfera interna controllata e pura.

Il vantaggio del riscaldamento elettrico

Molti forni indiretti utilizzano resistori elettrici come fonte di calore esterna. Questo metodo fornisce un controllo della temperatura eccezionalmente preciso e uniforme.

Questi sistemi possono essere suddivisi in più zone di riscaldamento controllate indipendentemente, consentendo un profilo di temperatura altamente specifico lungo la lunghezza del forno. Ciò è fondamentale per reazioni chimiche sensibili.

Applicazioni tipiche

Il riscaldamento indiretto è essenziale quando la purezza del prodotto è fondamentale. Viene utilizzato per processi come l'attivazione di catalizzatori, la desorbimento termico di composti sensibili, la produzione di prodotti chimici speciali e la calcinazione di materiali di elevata purezza dove la contaminazione rovinerebbe il prodotto finale.

Comprendere i compromessi

La scelta tra questi due metodi comporta una chiara serie di compromessi ingegneristici ed economici.

Purezza contro efficienza termica

La combustione diretta è generalmente più efficiente dal punto di vista termico perché il calore viene generato e trasferito direttamente al materiale con perdite minime. Tuttavia, introduce sempre il rischio di contaminazione del prodotto.

La combustione indiretta garantisce la purezza del prodotto isolando il materiale, ma è intrinsecamente meno efficiente. Una quantità significativa di energia viene persa trasferendo calore attraverso il guscio del forno e nella camera del forno isolata.

Controllo della temperatura contro semplicità

I forni elettrici indiretti offrono il più alto grado di controllo della temperatura, con la capacità di gestire più zone con precisione.

I sistemi a combustione diretta sono più semplici nel concetto, ma gestire un profilo di temperatura preciso può essere più difficile a causa della dinamica della fiamma interna e del flusso di gas.

Controllo dell'atmosfera

In un forno indiretto, l'atmosfera interna è completamente indipendente dal metodo di riscaldamento. Ciò consente la lavorazione in un'atmosfera completamente inerte (ad esempio, azoto) o reattiva (ad esempio, idrogeno), il che è impossibile in un forno a combustione diretta standard.

Fare la scelta giusta per il tuo processo

I requisiti del tuo processo indicheranno chiaramente un metodo rispetto all'altro.

- Se la tua priorità principale è l'elevata produttività per materiali robusti dove la contaminazione non è un problema: un forno a combustione diretta è quasi sempre la scelta più economica e termicamente efficiente.

- Se la tua priorità principale è la purezza assoluta del prodotto o la lavorazione in un'atmosfera controllata: un forno a combustione indiretta è l'unica soluzione praticabile, con i modelli elettrici che offrono il controllo della temperatura più preciso.

In definitiva, il metodo di riscaldamento non è solo una caratteristica, ma il principio di progettazione fondamentale che definisce le capacità e i limiti del forno.

Tabella riassuntiva:

| Metodo di riscaldamento | Meccanismo chiave | Applicazioni ideali | Vantaggi chiave |

|---|---|---|---|

| Combustione diretta | Fiamma del bruciatore e gas contattano direttamente il materiale | Produzione di cemento, tostatura di minerali, incenerimento di rifiuti | Elevata efficienza termica, elevata produttività, economicità |

| Combustione indiretta | Riscaldamento esterno attraverso il guscio del forno, nessun contatto diretto | Attivazione di catalizzatori, calcinazione di materiali di elevata purezza, produzione di prodotti chimici sensibili | Purezza superiore del prodotto, controllo preciso della temperatura, atmosfera controllata |

Sblocca il pieno potenziale della tua lavorazione termica con le soluzioni avanzate per forni rotativi di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo diversi laboratori con sistemi di forni ad alta temperatura personalizzati, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce un allineamento preciso con le vostre esigenze sperimentali uniche, sia che abbiate bisogno di un'elevata produttività o di una purezza assoluta. Contattateci oggi stesso (#ContactForm) per discutere come la nostra esperienza può ottimizzare l'efficienza e i risultati del vostro processo!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali altri settori utilizzano i forni a tubo rotante? Scopri soluzioni di riscaldamento versatili per molteplici settori industriali

- Quali sono i principali vantaggi dei forni tubolari rotanti? Ottenere uniformità ed efficienza superiori nella lavorazione termica

- Perché il trasferimento di calore efficiente è importante nei forni a tubo rotante? Aumenta l'uniformità e la produttività

- Quali sono alcune applicazioni dei forni a tubo rotante? Ideale per la lavorazione continua di materiali ad alta temperatura

- Quali sono i vantaggi del movimento continuo del campione nei forni a tubo rotante? Migliora l'uniformità e l'efficienza