Le caratteristiche essenziali dei materiali refrattari per i forni rotanti sono elevata resistenza meccanica, robusta resistenza alla corrosione chimica ed eccezionale stabilità termica. Queste proprietà lavorano in sinergia per garantire che il rivestimento del forno possa resistere alle intense sollecitazioni operative di alte temperature, materiali abrasivi e un ambiente chimicamente aggressivo, assicurando la durabilità e le prestazioni a lungo termine del forno.

La scelta del materiale refrattario giusto non riguarda solo la sopravvivenza all'ambiente ostile del forno. È una decisione critica che influenza direttamente l'efficienza operativa del forno, il consumo energetico e l'affidabilità a lungo termine.

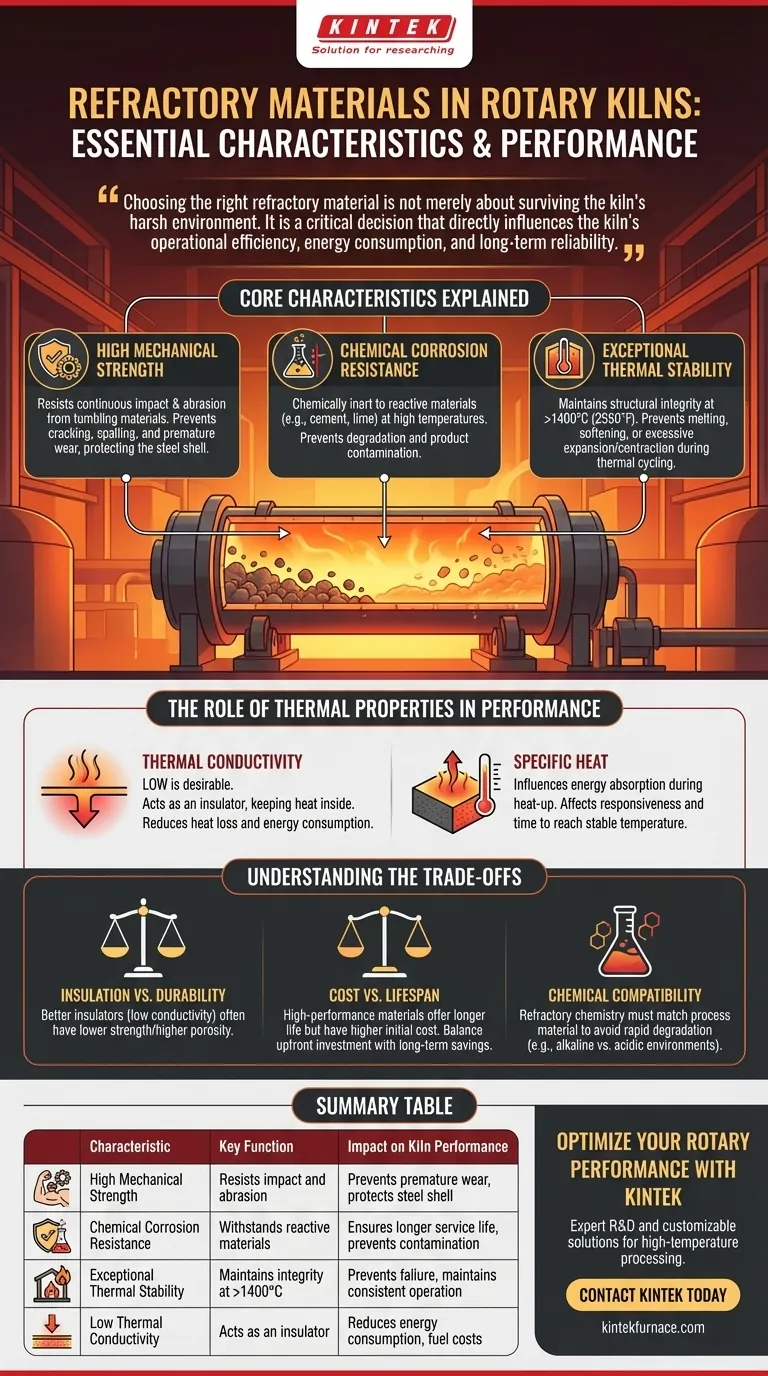

Caratteristiche Fondamentali Spiegate

Le prestazioni di un forno rotante sono fondamentalmente legate alla qualità e all'idoneità del suo rivestimento refrattario. Ogni caratteristica svolge un ruolo specifico nella protezione del guscio in acciaio e nell'ottimizzazione del processo interno.

Elevata Resistenza Meccanica

Un forno rotante è in costante movimento, mentre lavora materiali pesanti e abrasivi. Il rivestimento refrattario deve avere un'elevata resistenza meccanica per resistere agli impatti e all'abrasione continui da parte del materiale caricato.

Questa resistenza impedisce al rivestimento di creparsi, sfaldarsi o usurarsi prematuramente, il che esporrebbe il guscio in acciaio del forno a temperature elevate dannose.

Resistenza alla Corrosione Chimica

I materiali lavorati, come il clinker di cemento o la calce, diventano chimicamente reattivi ad alte temperature. Il refrattario deve essere chimicamente inerte a questo specifico ambiente.

Questa resistenza alla corrosione previene reazioni chimiche che degraderebbero il rivestimento refrattario, garantendo una maggiore durata e prevenendo la contaminazione del prodotto finale.

Eccezionale Stabilità Termica

I refrattari devono mantenere la loro integrità strutturale e resistenza a temperature operative estreme, spesso superiori a 1400°C (2550°F).

La stabilità termica assicura che il materiale non si fonda, ammorbidisca o si espanda o contragga eccessivamente durante i cicli di riscaldamento e raffreddamento. Questa proprietà è cruciale per prevenire guasti del rivestimento e mantenere condizioni operative costanti.

Il Ruolo delle Proprietà Termiche nelle Prestazioni

Oltre alla semplice sopravvivenza, le proprietà termiche di un refrattario influenzano direttamente l'efficienza del forno. Come il rivestimento gestisce il calore è importante quanto la sua capacità di resistervi.

Conducibilità Termica

La conducibilità termica misura quanto bene un materiale trasferisce il calore. Per un rivestimento refrattario, una bassa conducibilità termica è altamente desiderabile.

Un rivestimento a bassa conducibilità agisce come isolante, mantenendo il calore intenso all'interno del forno dove è necessario per il processo. Ciò riduce al minimo la dispersione di calore attraverso il guscio in acciaio, riducendo direttamente il consumo energetico e i costi del carburante.

Calore Specifico

Il calore specifico si riferisce alla quantità di energia necessaria per aumentare la temperatura di un materiale. Il calore specifico del rivestimento refrattario influisce sulla quantità di energia assorbita dal rivestimento stesso durante il riscaldamento.

Sebbene sia una considerazione secondaria rispetto alla conducibilità, influisce sulla reattività del forno e sul tempo necessario per raggiungere la temperatura operativa stabile.

Comprendere i Compromessi

Nessun singolo materiale refrattario è perfetto per ogni applicazione. Il processo di selezione comporta sempre un bilanciamento di proprietà concorrenti e l'accettazione di alcuni compromessi.

Isolamento vs. Durata

Spesso, i materiali che sono eccellenti isolanti (bassa conducibilità termica) sono più porosi e hanno una minore resistenza meccanica.

Al contrario, refrattari molto densi e resistenti che resistono bene all'abrasione possono avere una maggiore conducibilità termica, portando a una maggiore dispersione di calore. La scelta dipende da quale proprietà è più critica per una zona specifica del forno.

Costo vs. Durata di Vita

Materiali refrattari avanzati e ad alte prestazioni offrono una durata e un'efficienza superiori, ma comportano un costo iniziale significativo.

Gli operatori devono bilanciare questo investimento iniziale con i risparmi a lungo termine derivanti dalla riduzione dei tempi di fermo per la rilavorazione, dal minor consumo di carburante e da campagne di produzione più costanti.

Compatibilità Chimica

Un refrattario altamente resistente all'ambiente alcalino di un forno per cemento potrebbe fallire rapidamente nell'ambiente acido di un altro processo industriale.

Non esiste una soluzione universale. La composizione chimica del refrattario deve essere meticolosamente abbinata alla chimica del materiale lavorato per evitare una rapida degradazione.

Selezione del Refrattario Giusto per il Tuo Obiettivo

Le tue priorità operative determineranno quali caratteristiche refrattarie sono più importanti per il tuo forno.

- Se il tuo obiettivo principale è massimizzare l'efficienza energetica: Dai priorità ai refrattari con la più bassa conducibilità termica possibile per minimizzare la dispersione di calore attraverso il guscio del forno.

- Se il tuo obiettivo principale è estendere la durata della campagna: Seleziona materiali con la massima resistenza meccanica e comprovata resistenza chimica al tuo materiale di processo specifico.

- Se il tuo obiettivo principale è la stabilità del processo: Scegli un refrattario con eccellente stabilità termica per garantire prestazioni costanti attraverso fluttuazioni e cicli di temperatura.

In definitiva, il rivestimento refrattario ottimale è un sistema attentamente bilanciato, su misura per le esigenze termiche, chimiche e meccaniche uniche del tuo specifico processo di forno rotante.

Tabella Riassuntiva:

| Caratteristica | Funzione Chiave | Impatto sulle Prestazioni del Forno |

|---|---|---|

| Elevata Resistenza Meccanica | Resiste agli impatti e all'abrasione dei materiali in rotazione | Previene l'usura prematura del rivestimento e protegge il guscio in acciaio |

| Resistenza alla Corrosione Chimica | Resiste ai materiali di processo reattivi ad alte temperature | Garantisce una maggiore durata e previene la contaminazione del prodotto |

| Eccezionale Stabilità Termica | Mantiene l'integrità a temperature estreme (>1400°C) | Previene guasti del rivestimento e mantiene un funzionamento costante |

| Bassa Conducibilità Termica | Agisce come isolante per trattenere il calore all'interno del forno | Riduce il consumo energetico e i costi del carburante |

Ottimizza le Prestazioni del Tuo Forno Rotante con la Giusta Soluzione Refrattaria

La selezione del rivestimento refrattario ideale è una decisione critica che influisce direttamente sull'efficienza del tuo forno, sul consumo energetico e sull'affidabilità a lungo termine. La scelta giusta bilancia resistenza meccanica, resistenza chimica e proprietà termiche per soddisfare le esigenze specifiche del tuo processo.

KINTEK è il tuo partner esperto nella lavorazione ad alta temperatura. Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma di forni da laboratorio avanzati, inclusi sistemi rotanti e sottovuoto. Le nostre soluzioni sono personalizzabili per soddisfare le tue esigenze uniche, garantendo il raggiungimento di risultati di lavorazione termica superiori.

Lascia che la nostra esperienza ti guidi verso un'operatività più efficiente e duratura.

Contatta KINTEL oggi stesso per discutere la tua applicazione e scoprire come le nostre soluzioni refrattarie e di forni su misura possono migliorare le tue prestazioni e ridurre i costi operativi.

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura