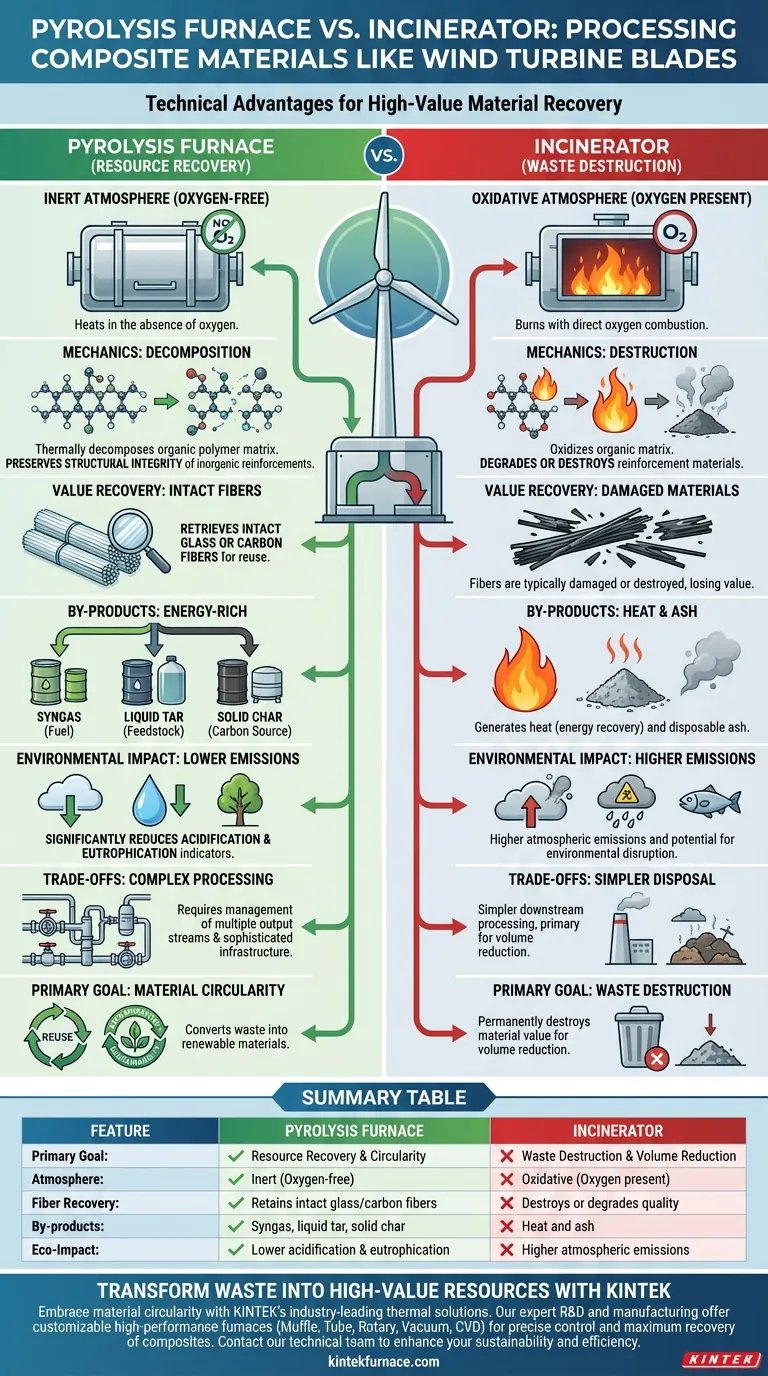

Il principale vantaggio tecnico di un forno a pirolisi è la sua capacità di recuperare materiali di alto valore anziché semplicemente distruggerli tramite combustione. A differenza degli inceneritori, che bruciano i rifiuti in presenza di ossigeno, un forno a pirolisi riscalda i componenti organici in un'atmosfera inerte (priva di ossigeno). Questo processo preserva l'integrità strutturale dei rinforzi inorganici, come le fibre di vetro o di carbonio presenti nelle pale delle turbine eoliche, convertendo al contempo la matrice polimerica in sottoprodotti energetici utilizzabili.

Concetto chiave Mentre l'incenerimento è un metodo di riduzione del volume che distrugge il materiale per generare calore, la pirolisi è un metodo di recupero delle risorse. Separa efficacemente la matrice polimerica organica dalle fibre inorganiche, consentendo il riutilizzo circolare di materiali compositi di alto valore e riducendo significativamente gli indicatori di impatto ambientale come l'acidificazione.

La meccanica della separazione dei materiali

Operare in atmosfera inerte

La differenza fondamentale risiede nell'ambiente di lavorazione. Gli inceneritori si basano sulla combustione diretta, che richiede ossigeno e porta all'ossidazione dei materiali.

I forni a pirolisi operano in atmosfera inerte. Escludendo l'ossigeno, il sistema impedisce la combustione, costringendo i materiali polimerici organici a decomporsi termicamente anziché bruciare.

Decomposizione vs. Distruzione

In un inceneritore, l'obiettivo è la distruzione della matrice organica per rilasciare calore. Ciò spesso degrada i materiali di rinforzo presenti.

Nella pirolisi, i componenti organici vengono scomposti chimicamente. Questa decomposizione crea una separazione tra la matrice resinosa e le fibre strutturali, facilitando il recupero di queste ultime.

Capacità di recupero del valore

Recupero di fibre inorganiche intatte

Per i materiali compositi come le pale delle turbine eoliche, la capacità di recuperare le fibre è il vantaggio tecnico più critico.

La pirolisi consente il recupero di fibre inorganiche relativamente intatte, in particolare fibre di vetro o di carbonio. Poiché il processo evita la turbolenza e lo stress ossidativo della combustione diretta, queste fibre mantengono gran parte della loro qualità e possono essere riutilizzate in nuove applicazioni di produzione.

Generazione di sottoprodotti ricchi di energia

Invece di rilasciare immediatamente energia sotto forma di calore (come fa l'incenerimento), la pirolisi converte la massa polimerica organica in tre flussi distinti e di valore.

Il processo di decomposizione produce syngas, catrame liquido e carbone solido. Questi sottoprodotti sono ricchi di energia e possono essere catturati e utilizzati come fonti di combustibile o come materie prime chimiche per altri processi industriali.

Profilo di impatto ambientale

Riduzione dell'acidificazione

La pirolisi offre un chiaro vantaggio per quanto riguarda le emissioni atmosferiche.

Rispetto all'incenerimento, il processo di pirolisi riduce significativamente gli indicatori di acidificazione. Ciò suggerisce un minor rilascio di gas acidi (come anidride solforosa o ossidi di azoto) che contribuiscono alle piogge acide.

Mitigazione dell'eutrofizzazione

Il processo si comporta meglio anche per quanto riguarda gli impatti sugli ecosistemi acquatici e terrestri.

I dati indicano una significativa riduzione del potenziale di eutrofizzazione rispetto all'incenerimento. Ciò significa che il processo rilascia meno nutrienti in eccesso che potrebbero disturbare gli ecosistemi acquatici, rendendolo un'opzione più sostenibile dal punto di vista ambientale per la lavorazione di compositi su larga scala.

Comprendere i compromessi

Gestione di flussi di output multipli

Mentre l'incenerimento produce semplici ceneri e calore, la pirolisi genera un complesso insieme di output.

Gli operatori devono essere preparati a gestire e raffinare syngas, catrame liquido e carbone solido. Ciò richiede un'infrastruttura di lavorazione a valle più sofisticata rispetto al semplice trattamento dei gas di scarico e allo smaltimento delle ceneri di un inceneritore.

Fare la scelta giusta per il tuo obiettivo

Per selezionare la tecnologia appropriata per il tuo progetto, valuta i tuoi obiettivi primari:

- Se il tuo obiettivo principale è la circolarità dei materiali: Scegli la pirolisi per recuperare fibre di vetro o carbonio intatte da riutilizzare in nuovi prodotti compositi.

- Se il tuo obiettivo principale è la conformità ambientale: Scegli la pirolisi per minimizzare specifici indicatori di impatto come l'acidificazione e l'eutrofizzazione.

- Se il tuo obiettivo principale è il semplice smaltimento: Riconosci che l'incenerimento offre una riduzione del volume ma distrugge permanentemente il valore materiale dei compositi.

La pirolisi trasforma i compositi a fine vita da rifiuti a fonte di materiali rinnovabili e prodotti chimici energetici.

Tabella riassuntiva:

| Caratteristica | Forno a pirolisi | Inceneritore |

|---|---|---|

| Obiettivo principale | Recupero risorse e circolarità | Distruzione rifiuti e riduzione volume |

| Atmosfera | Inerte (senza ossigeno) | Ossidativa (ossigeno presente) |

| Recupero fibre | Mantiene fibre di vetro/carbonio intatte | Distrugge o degrada la qualità delle fibre |

| Sottoprodotti | Syngas, catrame liquido e carbone solido | Calore e ceneri |

| Impatto ecologico | Minore acidificazione ed eutrofizzazione | Maggiori emissioni atmosferiche |

Trasforma i rifiuti in risorse di alto valore con KINTEK

Pronto a superare il semplice smaltimento e abbracciare la circolarità dei materiali? KINTEK fornisce soluzioni termiche leader del settore, progettate per le complesse esigenze del riciclaggio dei compositi. Supportati da R&S e produzione esperte, offriamo sistemi ad alte prestazioni Muffola, Tubo, Rotativo, Sottovuoto e CVD, tutti completamente personalizzabili in base alle tue specifiche esigenze di lavorazione.

Sia che tu stia recuperando fibre di carbonio da pale di turbine eoliche o lavorando materiali di laboratorio avanzati, i nostri forni ad alta temperatura garantiscono un controllo preciso e il massimo recupero. Contatta oggi stesso il nostro team tecnico per scoprire come la nostra tecnologia di forni personalizzati può migliorare la tua sostenibilità ed efficienza.

Guida Visiva

Riferimenti

- Guillaume Zante, Andrew P. Abbott. A toolbox for improved recycling of critical metals and materials in low-carbon technologies. DOI: 10.1039/d3su00390f

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è lo scopo principale della sigillatura della bottiglia di reazione a 80°C per la sintesi RMF? Garantire una policondensazione ottimale

- Quali sono i vantaggi dell'utilizzo di un reattore a flusso a letto fisso? Strumenti di precisione per l'attività catalitica di decomposizione dell'ammoniaca

- Perché viene utilizzato un forno da laboratorio per l'essiccazione a 80 °C prima della sinterizzazione delle membrane NASICON? Garantire l'integrità strutturale

- Perché il caricamento preciso del campione è fondamentale negli esperimenti di cattura della CO2? Evitare gli effetti del letto e garantire l'integrità dei dati

- Qual è la funzione di un reattore catalitico a letto fisso nella cogenerazione catalitica (CHP) ex situ? Ottimizza oggi la qualità del tuo bio-olio

- Come viene utilizzato un forno industriale ad alta temperatura per il trattamento di tempra beta delle leghe di Zr-2,5%Nb?

- Quale ruolo svolge lo Iodio (I2) come agente di trasporto nella CVT per FexTaSe2? Sblocca la crescita efficiente di cristalli singoli

- Perché è necessario un sistema di riscaldamento a temperatura controllata per la cottura degli elettrodi d'argento? Garantire contatti ohmici di precisione