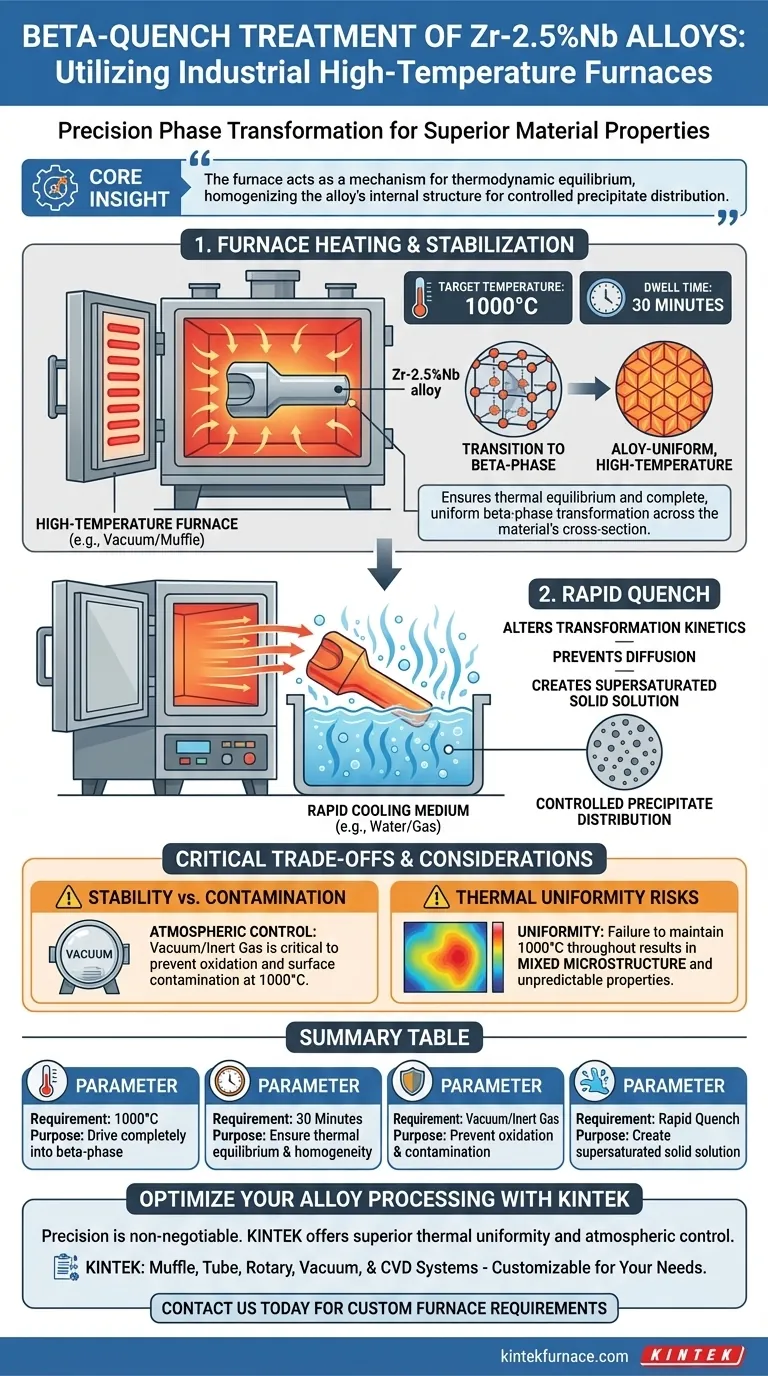

Un forno industriale ad alta temperatura funziona come un ambiente di precisione per forzare la trasformazione di fase nelle leghe di Zr-2,5%Nb, in particolare mantenendo una temperatura stabile di 1000°C per una durata di 30 minuti. Questo periodo di riscaldamento controllato è essenziale per portare la lega completamente nella regione della fase beta, agendo come passaggio preliminare prima che il raffreddamento rapido blocchi la desiderata struttura di soluzione solida sovrasatura.

Concetto Chiave Il forno non è semplicemente un elemento riscaldante; è un meccanismo per l'equilibrio termodinamico. Mantenendo una specifica temperatura e tempo di permanenza, omogeneizza la struttura interna della lega, consentendo alla successiva tempra di controllare efficacemente la distribuzione delle fasi precipitate e definire le proprietà finali del materiale.

La Meccanica della Stabilizzazione della Fase Beta

Il ruolo principale del forno in questo trattamento è alterare la struttura cristallina della lega di zirconio attraverso un'applicazione termica precisa.

Raggiungere la Regione della Fase Beta

Per ottenere il necessario cambiamento microstrutturale, il forno deve elevare la temperatura della lega a 1000°C. A questa specifica soglia termica, la lega Zr-2,5%Nb transita nella fase beta, una struttura cristallina ad alta temperatura distinta dal suo stato a temperatura ambiente.

L'Importanza del Tempo di Permanenza

Raggiungere la temperatura non è sufficiente; il forno deve mantenere questo ambiente per 30 minuti. Questo periodo di "mantenimento" o permanenza assicura che l'intera sezione trasversale del materiale, non solo la superficie, raggiunga l'equilibrio termico. Garantisce che la trasformazione nella fase beta sia completa e uniforme in tutto il componente.

Condizionamento per la Tempra

Il trattamento del forno è la preparazione; la tempra è il trigger. Il forno prepara la struttura atomica per il rapido raffreddamento che segue.

Alterare la Cinetica della Trasformazione

Mantenendo la lega nella fase beta, il forno prepara il terreno per un rapido raffreddamento. Quando il materiale viene rimosso dall'ambiente stabile del forno e temprato, il brusco calo di temperatura impedisce agli atomi di diffondersi nuovamente nelle loro posizioni di equilibrio.

Creare una Soluzione Solida Sovrasatura

La combinazione del riscaldamento del forno e della successiva tempra intrappola gli elementi leganti in una soluzione solida sovrasatura. Questa struttura fuori dall'equilibrio è critica perché crea una specifica disposizione atomica che non esisterebbe se il materiale venisse raffreddato lentamente nel forno.

Controllo della Distribuzione dei Precipitati

L'obiettivo finale di questo ciclo termico è dettare la distribuzione delle fasi precipitate. Garantendo un completo ingresso nella fase beta all'interno del forno, gli ingegneri possono prevedere e controllare come queste particelle di rinforzo si disperdono, influenzando direttamente le prestazioni meccaniche della lega.

Compromessi Critici e Considerazioni

Sebbene il riferimento principale si concentri su temperatura e tempo, l'applicazione industriale richiede la gestione di variabili esterne.

Stabilità vs. Contaminazione

I forni industriali, in particolare quelli a vuoto o a muffola, sono progettati per minimizzare la contaminazione superficiale. Le leghe di zirconio sono reattive ad alte temperature; pertanto, il forno deve fornire un ambiente (spesso vuoto o gas inerte) che prevenga l'ossidazione mantenendo il rigoroso requisito di 1000°C.

Rischi di Uniformità Termica

Se il forno non riesce a mantenere il target di 1000°C sull'intero carico di lavoro, la lega potrebbe non entrare completamente nella fase beta. Ciò si traduce in una microstruttura mista dopo la tempra, con conseguenti proprietà meccaniche imprevedibili e distribuzione incoerente dei precipitati.

Garantire il Successo del Processo

Per utilizzare efficacemente un forno ad alta temperatura per le leghe di Zr-2,5%Nb, è necessario allineare le capacità dell'attrezzatura con gli obiettivi del materiale.

- Se il tuo obiettivo principale è l'Omogeneità Strutturale: Assicurati che il forno possa mantenere un rigoroso 1000°C uniforme per tutti i 30 minuti per garantire la completa trasformazione della fase beta.

- Se il tuo obiettivo principale è la Durezza e la Resistenza del Materiale: Dai priorità alla velocità di trasferimento dal forno al mezzo di raffreddamento per massimizzare la formazione della soluzione solida sovrasatura.

Il successo nella tempra beta risiede nella precisione del ciclo di riscaldamento, poiché definisce il potenziale della microstruttura finale.

Tabella Riassuntiva:

| Parametro di Processo | Requisito | Scopo nel Trattamento di Tempra Beta |

|---|---|---|

| Temperatura Obiettivo | 1000°C | Portare la lega completamente nella regione della fase beta |

| Tempo di Permanenza | 30 Minuti | Garantire l'equilibrio termico e l'omogeneità strutturale |

| Atmosfera | Vuoto/Gas Inerte | Prevenire l'ossidazione e la contaminazione superficiale delle leghe di Zr |

| Azione Post-Riscaldamento | Tempra Rapida | Creare soluzione solida sovrasatura e controllare i precipitati |

Ottimizza la Lavorazione della Tua Lega con KINTEK

La precisione è non negoziabile quando si eseguono trattamenti di tempra beta su materiali sensibili come Zr-2,5%Nb. In KINTEK, comprendiamo che il mantenimento di un rigoroso ambiente di 1000°C richiede un'eccellente uniformità termica e controllo atmosferico.

Supportata da R&S e produzione esperte, KINTEK offre sistemi a muffola, a tubo, rotativi, a vuoto e CVD, tutti personalizzabili per le tue esigenze uniche di laboratorio o industriali. Sia che tu stia stabilizzando fasi beta o sviluppando nuove superleghe, i nostri forni ad alta temperatura forniscono l'affidabilità necessaria per bloccare proprietà del materiale perfette ogni volta.

Pronto a elevare la tua scienza dei materiali? Contattaci oggi stesso per discutere i tuoi requisiti di forno personalizzato.

Guida Visiva

Riferimenti

- Arnomitra Chatterjee, R.N. Singh. Exploring Anisotropy in Zr-2.5%Nb Pressure Tube Material through Hardness Measurements: Role of Microstructure and Hydrogen Concentration. DOI: 10.1007/s11665-025-11744-y

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quali sono i requisiti specifici di controllo della temperatura per la crescita di alpha-SiC? Padroneggia la soglia termica di 1700°C

- Qual è lo svantaggio della ceramica dentale? Pesando costo, resistenza ed estetica

- Qual è la funzione di un mulino a sfere planetario nella produzione di magnesio? Ottenere la massima efficienza di reazione

- In che modo il controllo preciso dei tassi di riscaldamento influisce sul biochar di fanghi di depurazione? Maestria nella stabilità e nella stabilizzazione dei metalli

- Qual è l'uso del forno da laboratorio? Sblocca un controllo preciso delle alte temperature per le trasformazioni dei materiali

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Come le fiale con tappo di quarzo facilitano la pirolisi del carbonio di chitosano magnetico? Padronanza delle atmosfere riducenti localizzate

- Quale ruolo svolge un forno a irraggiamento infrarosso nel metodo della zona fluttuante? Padronanza della crescita cristallina di beta-Ga2O3 drogato con Nb