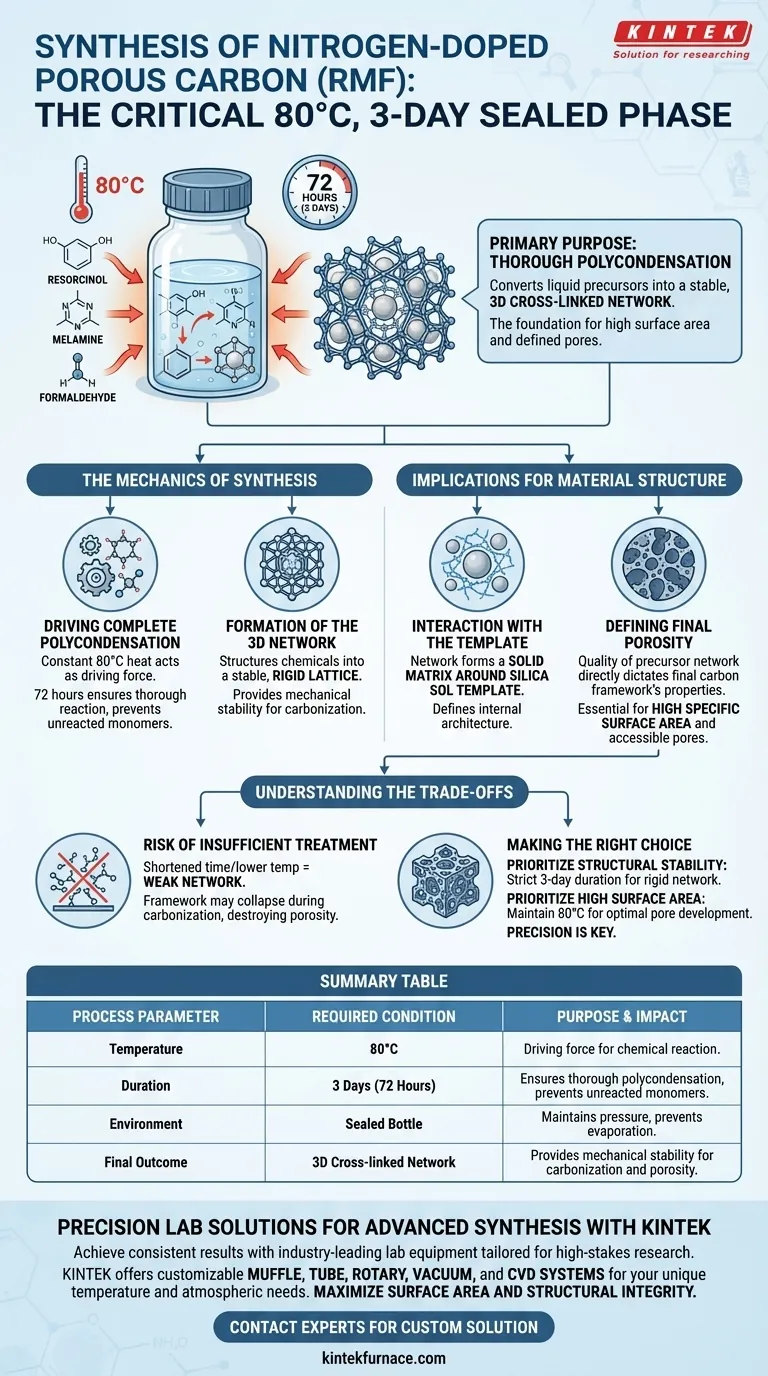

Lo scopo principale della sigillatura della bottiglia di reazione e del mantenimento a 80°C per tre giorni è quello di favorire la completa policondensazione dei precursori chimici: resorcinolo, melamina e formaldeide. Questo trattamento termico prolungato è il passaggio critico che trasforma questi componenti liquidi in una rete reticolata tridimensionale stabile.

Controllando rigorosamente questo ambiente per 72 ore, si assicura la formazione di una solida base strutturale. Questo passaggio è il prerequisito per ottenere l'elevata area superficiale specifica e la struttura porosa definita del materiale dopo il successivo processo di carbonizzazione.

La Meccanica della Sintesi

Favorire la Policondensazione Completa

L'applicazione di calore costante a 80°C funge da forza motrice per la reazione chimica tra i precursori.

Mantenere questa temperatura per un intero tre giorni assicura che la reazione sia completa. Ciò impedisce la presenza di monomeri non reagiti, che potrebbero destabilizzare il materiale finale.

Formazione della Rete 3D

L'obiettivo finale di questa fase non è semplicemente far reagire le sostanze chimiche, ma strutturarle.

Il processo facilita la creazione di una rete reticolata tridimensionale stabile. Questo reticolo rigido fornisce la stabilità meccanica necessaria per i passaggi successivi.

Implicazioni sulla Struttura del Materiale

Interazione con lo Stampo

È fondamentale notare che la formazione di questa rete avviene in presenza di uno stampo di sol di silice.

La rete polimerica crea una matrice solida attorno alla silice. Questa interazione definisce l'architettura interna del materiale.

Definizione della Porosità Finale

La qualità di questa rete precursore detta direttamente le proprietà del framework carbonioso finale.

Una rete precursore ben sviluppata è essenziale per ottenere un'elevata area superficiale specifica. Assicura che, dopo la carbonizzazione, il materiale mantenga una struttura porosa altamente sviluppata e accessibile.

Comprendere i Compromessi

Il Rischio di un Trattamento Insufficiente

Interrompere questo processo prematuramente o ridurre la temperatura è un errore comune che mina l'integrità strutturale.

Una policondensazione incompleta si traduce in una rete debole. Senza una struttura completamente reticolata, il framework potrebbe collassare durante la carbonizzazione, distruggendo la porosità desiderata e riducendo l'area superficiale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità del tuo carbonio poroso drogato con azoto, considera queste priorità:

- Se la tua priorità principale è la stabilità strutturale: Aderisci rigorosamente alla durata di tre giorni per garantire che la rete reticolata sia abbastanza rigida da resistere alla carbonizzazione ad alta temperatura.

- Se la tua priorità principale è l'elevata area superficiale: Non alterare la temperatura; 80°C è il punto di impostazione calibrato per formare l'architettura precursore specifica richiesta per uno sviluppo ottimale dei pori.

La precisione durante questa fase di sintesi è il fattore più importante per garantire le prestazioni del materiale carbonioso finale.

Tabella Riassuntiva:

| Parametro di Processo | Condizione Richiesta | Scopo e Impatto |

|---|---|---|

| Temperatura | 80°C | Agisce come forza motrice per la reazione chimica tra i precursori. |

| Durata | 3 Giorni (72 Ore) | Assicura una policondensazione completa e previene i monomeri non reagiti. |

| Ambiente | Bottiglia Sigillata | Mantiene una pressione costante e previene l'evaporazione dei precursori. |

| Risultato Finale | Rete Reticolata 3D | Fornisce la stabilità meccanica necessaria per la carbonizzazione e la porosità. |

Soluzioni di Precisione di Laboratorio per Sintesi Avanzate

Ottenere risultati coerenti nella sintesi di carbonio poroso drogato con azoto richiede un controllo termico esatto. KINTEK fornisce apparecchiature di laboratorio all'avanguardia su misura per ricerche ad alto rischio. Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili in base alle tue esigenze uniche di temperatura e atmosfera.

Massimizza l'area superficiale e l'integrità strutturale del tuo materiale con la tecnologia di precisione di KINTEK.

Contatta i nostri esperti oggi stesso per trovare la tua soluzione personalizzata!

Guida Visiva

Riferimenti

- Qi Chen, Licheng Ling. Enhanced Electrochemical Performance of Dual-Ion Batteries with T-Nb2O5/Nitrogen-Doped Three-Dimensional Porous Carbon Composites. DOI: 10.3390/molecules30020227

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo dell'elio ad alta purezza nella levitazione elettromagnetica? Chiave per la regolazione termica rapida

- Quali sono i vantaggi dell'utilizzo di semi monocristallini orientati per ZnGeP2? Ottenere precisione nella crescita di cristalli ottici

- Perché viene utilizzato un recipiente di riscaldamento sigillato con un processo di riscaldamento a gradini per infiltrare lo zolfo? Massimizzare le prestazioni della batteria Li-S

- Quali settori utilizzano comunemente i forni a batch? Essenziali per l'aerospaziale, il medico e l'elettronica

- Qual è lo scopo dell'utilizzo di un forno industriale per l'essiccazione a bassa temperatura? Guida esperta alla lavorazione del vetro

- Perché un sistema di controllo preciso della temperatura è essenziale per la carbonizzazione del legno? Ottenere una fedeltà di forma perfetta

- Qual è la funzione principale della compattazione di miscele di PVC e ossido metallico? Migliorare l'efficienza della declorurazione

- Perché è necessario un processo di raffreddamento rapido per le nanoporfosfati BZSM? Segreti della ritenzione di fase metastabile