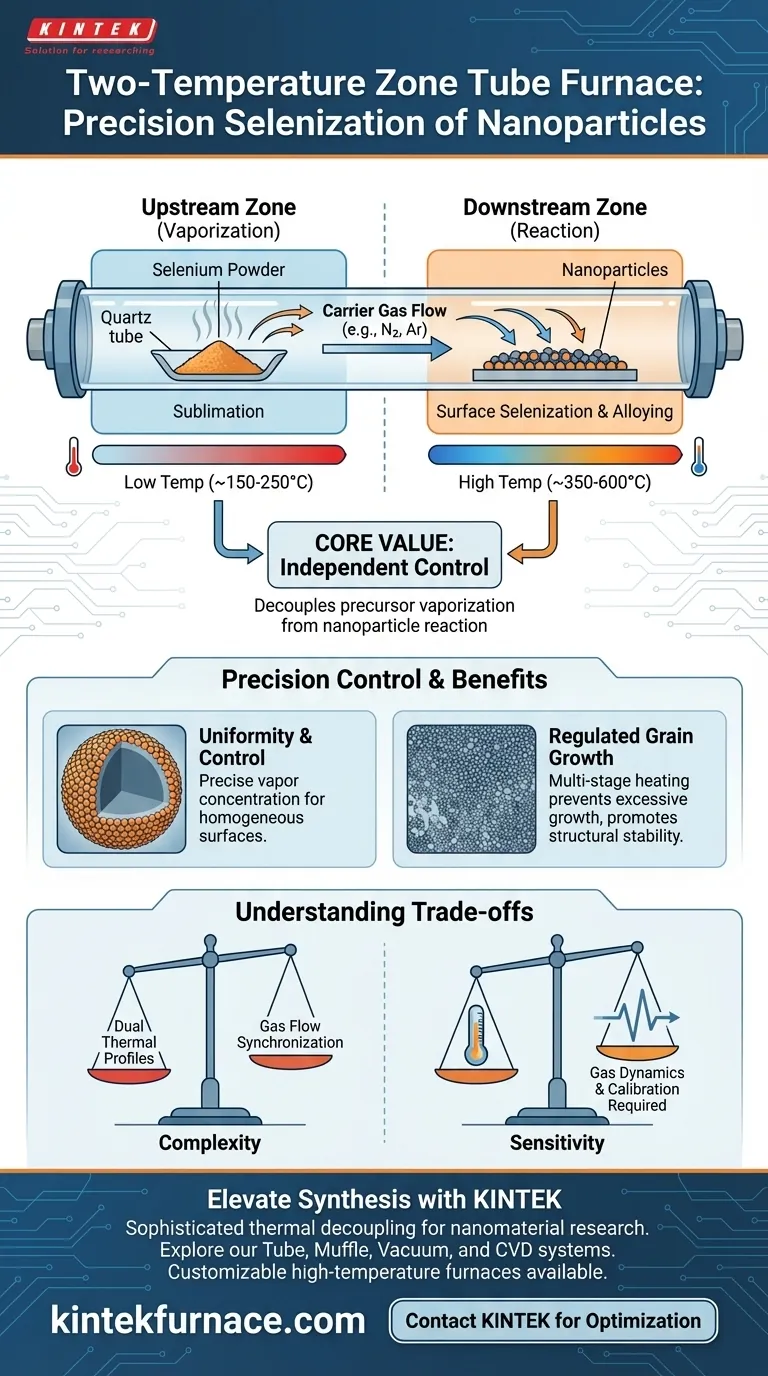

Lo scopo principale di una configurazione a due zone di temperatura è quello di separare fisicamente la vaporizzazione del precursore di selenio dalla reazione chimica che avviene sulla superficie delle nanoparticelle. Posizionando la polvere di selenio nella zona a monte e il campione nella zona a valle, si utilizza un preciso gradiente di temperatura per sublimare il selenio in vapore prima che un gas di trasporto lo trasporti al sito di reazione ad alta temperatura.

Il valore fondamentale di questa configurazione è il controllo indipendente. Permette di generare la concentrazione di vapore specifica richiesta per l'uniformità senza sottoporre il campione a tali condizioni fino al momento esatto della reazione, ottimizzando così la selenizzazione superficiale e inibendo la crescita eccessiva dei grani.

La meccanica del sistema a due zone

Disposizione spaziale per il trasporto dei vapori

Il vantaggio fondamentale di questo sistema risiede nella sua disposizione fisica. La polvere di selenio è posizionata a monte, mentre le nanoparticelle target sono posizionate a valle.

Questa separazione è fondamentale perché il selenio e il campione target hanno spesso requisiti termici diversi. La zona a monte riscalda il selenio quanto basta per sublimarlo, creando un flusso costante di vapore.

Il ruolo del gas di trasporto

Una volta che il selenio sublima, non si diffonde passivamente al campione. Viene trasportato attivamente da un flusso di gas controllato.

Questo flusso trasporta il vapore di selenio dalla prima zona alla seconda, garantendo che il reagente arrivi alla zona del campione con la corretta concentrazione e velocità.

Controllo di precisione sulle proprietà dei materiali

Garantire l'uniformità della reazione

In un sistema a zona singola, controllare l'esatta concentrazione di vapore nel sito di reazione è difficile. La configurazione a due zone risolve questo problema consentendo un controllo preciso della temperatura nella zona a valle.

Ciò garantisce che il vapore di selenio raggiunga l'uniformità richiesta nel sito esatto della reazione. Di conseguenza, si ottiene un controllo esatto sul grado di selenizzazione sulle superfici delle nanoparticelle.

Regolazione della crescita dei grani e della lega

I forni ad alta precisione consentono programmi di temperatura multistadio (ad esempio, rampe a 155 °C e poi a 350 °C). Ciò facilita la fusione e la penetrazione progressiva di reagenti come zolfo e selenio.

Controllando il profilo termico a stadi, si promuovono le reazioni di lega necessarie (come Ni-S-Se) e allo stesso tempo si inibisce la crescita eccessiva dei grani. Ciò si traduce in nanocristalli ultrafini e uniformemente distribuiti che sono strutturalmente robusti.

Comprendere i compromessi

Complessità del processo

Sebbene un forno a due zone offra un controllo superiore, introduce una significativa complessità nella progettazione sperimentale. È necessario gestire due profili termici distinti e sincronizzarli con la portata del gas.

Se la temperatura a monte è troppo alta rispetto alla portata, si potrebbe sprecare materiale precursore. Se la temperatura a valle non è allineata, il vapore potrebbe non reagire in modo efficiente con la superficie del campione.

Sensibilità alla dinamica dei gas

Il successo di questo metodo dipende in gran parte dal gas di trasporto. Le fluttuazioni del flusso possono alterare la concentrazione di vapore di selenio che raggiunge la zona a valle.

Questa sensibilità richiede una rigorosa calibrazione. Non si sta solo gestendo il calore; si sta gestendo la fluidodinamica di come il vapore viaggia tra le due distinte zone di temperatura.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia di un processo di selenizzazione a due zone, considera i tuoi specifici obiettivi materiali:

- Se la tua priorità principale è l'uniformità superficiale: Dai priorità alla precisa separazione delle zone per garantire che la concentrazione di vapore di selenio sia omogenea prima che contatti il campione.

- Se la tua priorità principale è la stabilità strutturale: Utilizza la programmazione della temperatura multistadio per facilitare le reazioni di lega impedendo al contempo la formazione di grani eccessivamente grandi.

Isolando la generazione di vapore dalla cinetica di reazione, trasformi la selenizzazione da un evento termico caotico a un processo sintonizzabile e ingegnerizzato con precisione.

Tabella riassuntiva:

| Caratteristica | Zona a monte (Sorgente) | Zona a valle (Reazione) |

|---|---|---|

| Funzione principale | Sublimazione della polvere di selenio | Reazione chimica sulle nanoparticelle |

| Ruolo della temperatura | Controlla la concentrazione di vapore | Controlla la cinetica di reazione e la crescita dei grani |

| Stato del materiale | Transizione da solido a vapore | Lega superficiale e cristallizzazione |

| Beneficio chiave | Consegna stabile del precursore | Uniformità e inibizione della crescita dei grani |

Eleva la tua sintesi di nanomateriali con KINTEK

La precisione nella selenizzazione richiede più del semplice calore; richiede il sofisticato disaccoppiamento termico che solo un sistema a due zone ad alte prestazioni può fornire. KINTEK potenzia la tua ricerca con sistemi Tube, Muffle, Vacuum e CVD leader del settore, tutti supportati da R&D esperta e produzione di precisione.

Sia che tu abbia bisogno di configurazioni standard o di un forno ad alta temperatura personalizzabile su misura per la tua ricerca unica sulle nanoparticelle, il nostro team tecnico è pronto ad assisterti.

Contatta KINTEK oggi stesso per ottimizzare i processi termici del tuo laboratorio.

Guida Visiva

Riferimenti

- Shasha Song, Xingqun Zhu. Synthesis and Lithium Storage Performance of CoO/CoSe Composite Nanoparticles Supported on Carbon Paper. DOI: 10.54691/k2djhp47

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

Domande frequenti

- Qual è la funzione principale di un forno a tubo a vuoto quando si studiano i comportamenti di evaporazione e condensazione del magnesio metallico?

- In che modo la lunghezza della zona di riscaldamento influisce sulle prestazioni del forno a tubo? Ottimizzare Uniformità e Capacità

- Qual è la funzione principale di un forno tubolare nella conversione del PET in carbone attivo? Ottenere una carbonizzazione di precisione

- Quale ruolo svolge un forno tubolare ad alta temperatura nelle nanogriglie di Nb2O5? Raggiungere una precisione di 550°C per la sintesi

- Quali materiali vengono utilizzati per i tubi nei forni a tubo a caduta e perché? Scegli il tubo giusto per il successo ad alte temperature

- Qual è lo scopo di flussare un forno a tubo con argon di elevata purezza per ore? Garantire risultati di acciaio al silicio puri

- Qual è il significato dell'uso di tappi conici in silicone forati per sigillare i reattori a tubo di quarzo? Ottenere precisione.

- Qual è lo scopo principale dell'utilizzo di un forno tubolare per la calcinazione delle zeoliti? Ottenere una deammoniazione precisa