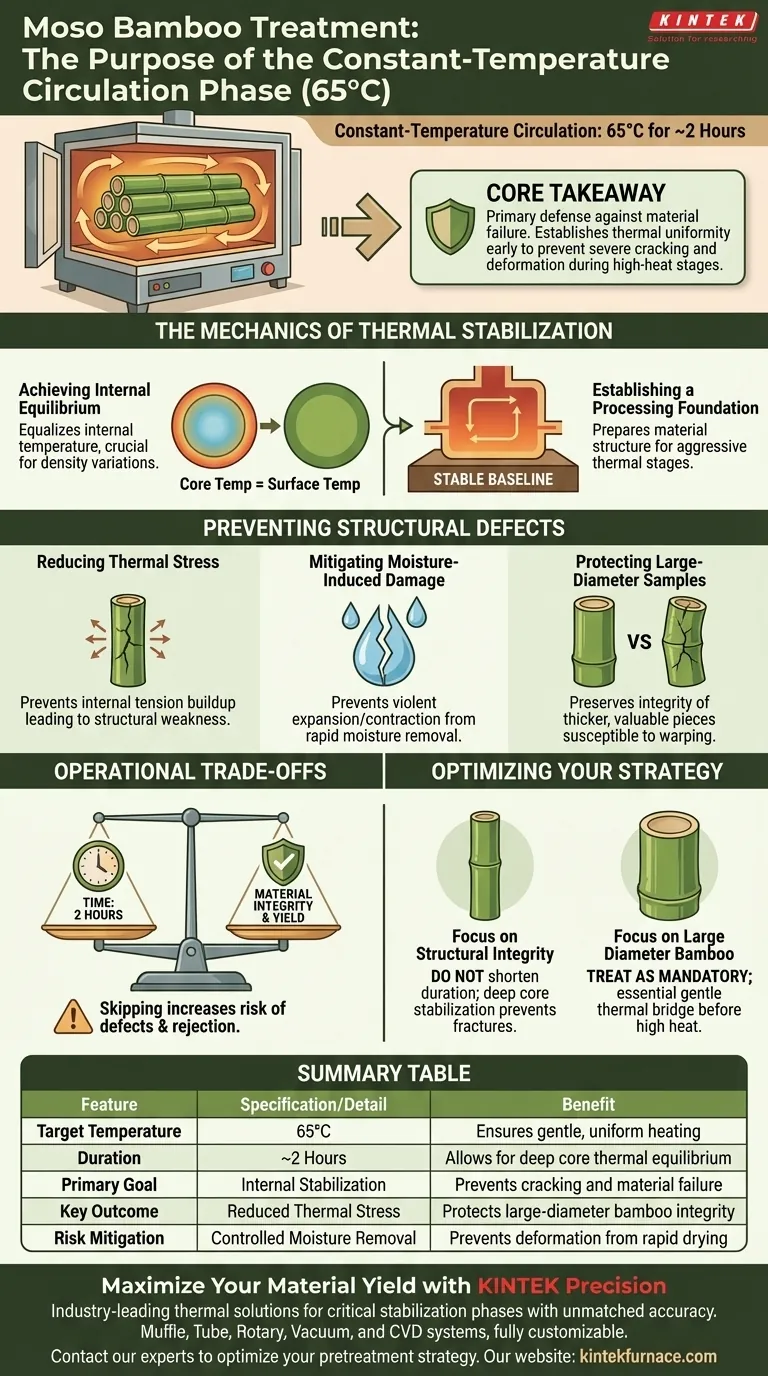

La fase di circolazione a temperatura costante funge da periodo critico di stabilizzazione in cui i forni industriali mantengono il bambù Moso a 65°C per circa due ore. Questo specifico plateau termico è progettato per equalizzare la temperatura interna dei campioni di bambù prima che vengano sottoposti a temperature di lavorazione più elevate.

Concetto chiave Questa fase è la principale difesa contro il cedimento del materiale. Stabilendo precocemente l'uniformità termica, il processo previene le gravi crepe e deformazioni che si verificano tipicamente quando il bambù di grande diametro subisce una rapida rimozione dell'umidità durante le fasi successive ad alta temperatura.

La meccanica della stabilizzazione termica

Raggiungere l'equilibrio interno

Il bambù è un materiale con variazioni significative di densità e spessore. Questa fase di pretrattamento garantisce che la temperatura al centro del bambù corrisponda alla temperatura superficiale.

Stabilire una base di lavorazione

Mantenere il forno a 65°C per due ore crea una base stabile. Questa uniformità prepara la struttura fisica del materiale per le fasi termiche più aggressive che seguono.

Prevenire difetti strutturali

Ridurre lo stress termico

Quando il bambù viene riscaldato in modo non uniforme, la tensione interna si accumula rapidamente. Questo "stress termico" è una delle principali cause di debolezza strutturale nel prodotto finale.

Mitigare i danni indotti dall'umidità

La rapida rimozione dell'umidità agisce come uno shock per la struttura cellulare del bambù. Preriscaldando delicatamente il materiale, il sistema previene l'espansione o la contrazione violenta che porta alla spaccatura.

Proteggere campioni di grande diametro

I pali di bambù più spessi sono sproporzionatamente suscettibili a deformazioni e crepe. Questa fase è specificamente citata come un metodo per preservare l'integrità di questi pezzi più grandi e di maggior valore.

Comprendere i compromessi operativi

Tempo contro integrità del materiale

Il principale compromesso in questa fase è l'allocazione del tempo di lavorazione (due ore) rispetto al rischio di perdita di resa. Sebbene saltare questo mantenimento a bassa temperatura possa accelerare il ciclo di produzione, aumenta drasticamente la probabilità di scartare il prodotto finale a causa di difetti.

I limiti della stabilizzazione

Sebbene efficace, questa fase è una misura preventiva, non una cura. Stabilisce una base per migliorare le proprietà fisiche, ma si basa sulle successive fasi ad alta temperatura eseguite correttamente per bloccare tali benefici.

Ottimizzare la strategia di trattamento

Per massimizzare la qualità dei prodotti in bambù Moso, considera come questa fase si allinea ai tuoi specifici obiettivi di produzione:

- Se il tuo obiettivo principale è l'integrità strutturale: Non ridurre la durata di due ore, poiché la stabilizzazione del nucleo profondo è l'unico modo per prevenire fratture interne nel prodotto finito.

- Se il tuo obiettivo principale è la lavorazione di bambù di grande diametro: Considera la fase di circolazione a 65°C come obbligatoria, poiché questi campioni non possono resistere all'essiccazione ad alta temperatura senza questo delicato ponte termico.

Un pretrattamento efficace non riguarda solo il riscaldamento; riguarda la creazione della stabilità termica necessaria affinché il bambù sopravviva al processo di essiccazione intatto.

Tabella riassuntiva:

| Caratteristica | Specifiche/Dettagli | Beneficio |

|---|---|---|

| Temperatura target | 65°C | Garantisce un riscaldamento delicato e uniforme |

| Durata | Circa 2 ore | Consente l'equilibrio termico del nucleo profondo |

| Obiettivo primario | Stabilizzazione interna | Previene crepe e cedimenti del materiale |

| Risultato chiave | Riduzione dello stress termico | Protegge l'integrità del bambù di grande diametro |

| Mitigazione del rischio | Rimozione controllata dell'umidità | Previene deformazioni da essiccazione rapida |

Massimizza la resa del tuo materiale con la precisione KINTEK

Non lasciare che i difetti strutturali compromettano la tua produzione di bambù Moso di alto valore. KINTEK fornisce soluzioni termiche all'avanguardia progettate per gestire le fasi critiche di stabilizzazione con precisione impareggiabile.

Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi a muffola, tubolari, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare i profili termici unici di materiali organici come il bambù. Sia che tu necessiti di una circolazione precisa a bassa temperatura o di una lavorazione ad alta temperatura, i forni ad alta temperatura da laboratorio KINTEK assicurano che i tuoi prodotti sopravvivano al processo di essiccazione intatti e privi di difetti.

Pronto a ottimizzare la tua strategia di pretrattamento? Contatta oggi i nostri esperti per scoprire come le nostre soluzioni per forni personalizzati possono migliorare l'efficienza del tuo laboratorio o della tua industria.

Guida Visiva

Riferimenti

- Yesun Kim, Se‐Yeong Park. Improvement of Moso Bamboo (Phyllostachys pubescens) Properties Using a Heat Treatment Process for Landscaping Materials and Evaluation of Its Durability against Biotic/Abiotic Factors. DOI: 10.3390/f15010101

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché il controllo preciso della temperatura è essenziale per la solidificazione delle leghe di alluminio? Sblocca una resistenza superiore del materiale

- Quali sono gli usi del forno in laboratorio? Lo strumento essenziale per la trasformazione dei materiali

- Quali sono le funzioni di un forno essiccatore industriale installato verticalmente sotto un trituratore? Riciclo efficiente delle LIB

- Quali condizioni sperimentali forniscono i sistemi di misurazione delle proprietà fisiche per TaAs2? Esplora il trasporto criogenico

- In cosa differiscono un evaporatore rotante e un forno di essiccazione a temperatura costante? Ottimizzare la preparazione dei campioni di acido umico

- Quale ruolo svolge un sistema di protezione a cortina di azoto nella saldatura di tubi di rame? Garantire l'integrità ottimale del giunto

- Qual è l'importanza di definire coefficienti di trasferimento del calore accurati per le scorie? Previsione della sollecitazione termica master

- Quali sono alcuni esempi di processi di riscaldamento industriale a media temperatura? Ottimizzare le proprietà dei materiali in modo efficiente