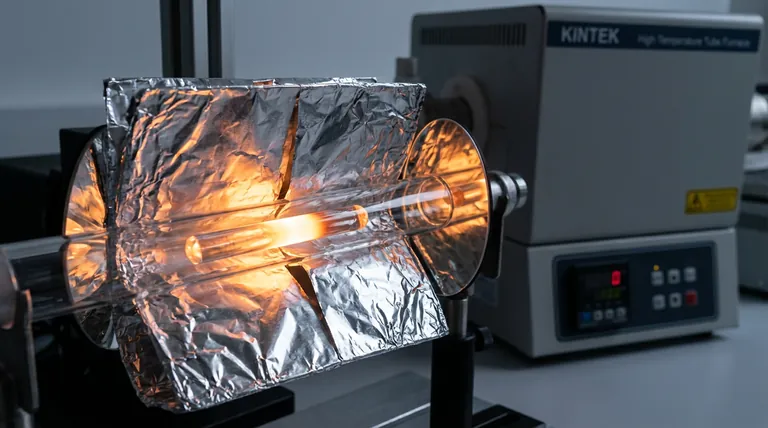

Nel processo ottico Floating-Zone, una maschera di foglio di alluminio funge principalmente da scudo ottico di alta precisione. Avvolgendo l'esterno del tubo di quarzo e lasciando solo una specifica apertura centrale, il foglio blocca la radiazione diffusa ad alto angolo, impedendole di riscaldare il campione al di fuori della zona di fusione prevista.

Limitando l'ingresso della luce a una precisa apertura, la maschera di alluminio affila significativamente il gradiente di temperatura verticale all'interfaccia liquido-solido. Questo controllo termico crea confini distinti della zona di fusione, fondamentale per sopprimere il sottoraffreddamento costituzionale e prevenire le crepe dei cristalli.

La Meccanica dello Schermatura Ottica

Blocco della Radiazione Diffusa

I forni ottici generano naturalmente luce diffusa che crea un effetto di riscaldamento ampio e non focalizzato.

La maschera di foglio di alluminio intercetta questa radiazione diffusa ad alto angolo. Agisce come una barriera fisica, garantendo che solo la luce diretta raggiunga il campione.

Definizione dell'Apertura di Riscaldamento

La maschera viene applicata all'esterno del tubo di quarzo con spazi deliberati.

Questa configurazione costringe la luce a passare solo attraverso l'apertura centrale. Di conseguenza, la sorgente di calore è spazialmente confinata, invece di essere permessa di diffondersi sulle porzioni solide adiacenti del lingotto di cristallo.

Miglioramento del Gradiente Termico

Affilatura dell'Interfaccia

Il risultato diretto di questa schermatura è un drastico miglioramento del gradiente di temperatura verticale.

Invece di un graduale calo di temperatura, la transizione dalla zona fusa al cristallo solido diventa ripida e brusca. Ciò imita le condizioni ideali richieste per la crescita di cristalli di alta qualità.

Chiarificazione dei Confini di Fusione

Senza schermatura, la luce diffusa può far apparire la zona di fusione diffusa o "pastosa".

La maschera di alluminio elimina questo rumore termico, risultando in confini della zona di fusione più chiari. Questa chiarezza visiva e termica consente agli operatori di mantenere un controllo più stretto sul fronte di solidificazione.

Perché i Gradienti Elevati Contano per la Qualità dei Cristalli

Soppressione del Sottoraffreddamento Costituzionale

Un gradiente di temperatura poco profondo spesso consente al liquido di raffreddarsi al di sotto del suo punto di congelamento prima dell'interfaccia effettiva (sottoraffreddamento costituzionale).

Imponendo un ripido gradiente termico, la maschera assicura che la fusione rimanga stabile fino al momento esatto della cristallizzazione. Questa soppressione è vitale per mantenere un fronte di crescita planare.

Prevenzione del Cedimento Strutturale

Profili termici incontrollati sono una causa principale di cedimento meccanico nei cristalli in crescita.

Regolando il gradiente e rimuovendo il calore disperso, la maschera aiuta a prevenire le crepe dei cristalli. Crea un ambiente termico più stabile che riduce la probabilità di difetti indotti da stress.

Comprensione della Precisione Richiesta

L'Importanza della Geometria degli Spazi

Sebbene la maschera sia uno strumento semplice, la sua applicazione richiede precisione.

L'efficacia della regolazione dipende dagli spazi specifici lasciati nel foglio. Se l'apertura è troppo larga, l'effetto schermante viene perso; se troppo stretta, la zona di fusione potrebbe rimanere priva di calore.

Sensibilità all'Allineamento

La maschera deve essere perfettamente allineata con il punto focale ottico del forno.

Un disallineamento tra l'apertura del foglio e la sorgente luminosa può portare a un riscaldamento asimmetrico, potenzialmente destabilizzando la zona flottante nonostante il miglioramento del gradiente.

Fare la Scelta Giusta per il Tuo Obiettivo

Per utilizzare efficacemente una maschera di foglio di alluminio nella tua configurazione, considera le tue specifiche sfide relative ai difetti:

- Se il tuo obiettivo principale è eliminare le inclusioni: Usa la maschera per accentuare il gradiente, che sopprime il sottoraffreddamento costituzionale e mantiene il fronte di crescita planare.

- Se il tuo obiettivo principale è l'integrità meccanica: Implementa la maschera per affilare i confini di fusione, poiché ciò riduce il rumore termico che spesso porta a crepe nei cristalli.

Schermare correttamente la tua zona di fusione trasforma una sorgente di calore ampia e diffusa in uno strumento di precisione per la crescita di cristalli privi di difetti.

Tabella Riassuntiva:

| Caratteristica | Funzione della Maschera di Foglio di Alluminio | Impatto sulla Crescita dei Cristalli |

|---|---|---|

| Controllo della Radiazione | Blocca la luce diffusa/dispersa ad alto angolo | Previene il riscaldamento indesiderato dei lingotti solidi |

| Definizione dell'Apertura | Limita la luce a un'apertura centrale precisa | Crea confini di zona di fusione netti e distinti |

| Gradiente Termico | Aumenta il gradiente di temperatura verticale | Sopprime il sottoraffreddamento costituzionale |

| Integrità Strutturale | Riduce il rumore termico e lo stress | Minimizza le crepe e i difetti dei cristalli |

Eleva la Tua Sintesi di Materiali con la Precisione KINTEK

Ottenere il gradiente termico perfetto fa la differenza tra un campione difettoso e un cristallo singolo di alta qualità. Presso KINTEK, comprendiamo le sfumature dei profili termici ad alta temperatura. Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di soluzioni di laboratorio, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD.

I nostri forni sono completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche, garantendo il controllo preciso necessario per la crescita avanzata di cristalli e la caratterizzazione dei materiali. Non lasciare che la radiazione diffusa comprometta i tuoi risultati: Contatta KINTEK oggi stesso per scoprire come la nostra esperienza nelle alte temperature può guidare la tua prossima scoperta.

Riferimenti

- Naoki Kikugawa. Recent Progress of Floating-Zone Techniques for Bulk Single-Crystal Growth. DOI: 10.3390/cryst14060552

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è la funzione di un reattore in acciaio inossidabile ad alta pressione in HTC? Ottimizzare la conversione delle resine a scambio ionico

- Perché l'uso di un forno sotto vuoto è obbligatorio per l'essiccazione dei precursori di MXene Ti3C2Tx? Proteggi i tuoi materiali avanzati 2D

- Perché una camera da laboratorio ambientale dotata di una finestra ottica è necessaria per la sintesi del carburo di afnio?

- Perché i fasci laser ad alta energia e i sistemi di controllo di precisione sono necessari per il PBF? Master Ceramic Fabrication

- Perché lo sfiato sotto vuoto è necessario per l'impregnazione di ZIF-8? Ottenere una sintesi uniforme di materiali macroporosi

- Perché vengono aggiunti frammenti di SiC nella sinterizzazione a microonde? Migliorare l'uniformità del riscaldamento e prevenire crepe nelle ceramiche porose

- Quali sono i requisiti chiave per i materiali ferrosi nelle industrie ferroviarie ad alta velocità, nucleare e aerospaziale? Sblocca soluzioni di acciaio ad alte prestazioni

- Come una fornace a temperatura controllata di precisione facilita il trattamento di invecchiamento a lungo termine dell'Invar 36?