Alla sua base, la sinterizzazione è il processo che utilizza il calore per trasformare una polvere sfusa o un corpo poroso in una massa solida e densa. Questo si ottiene riscaldando il materiale ad alta temperatura, ma al di sotto del suo punto di fusione, il che fa sì che le singole particelle si fondano insieme. Lo scopo primario è ridurre drasticamente la porosità, il che a sua volta aumenta la densità, la durezza e la resistenza meccanica del materiale.

La sinterizzazione è il passaggio produttivo essenziale che colma il divario tra un "corpo verde" fragile e poroso e un componente ingegneristico forte, denso e funzionale. Permette la creazione di parti ad alte prestazioni da materiali, come ceramiche avanzate e certi metalli, che sono difficili o impossibili da modellare tramite fusione e colata tradizionali.

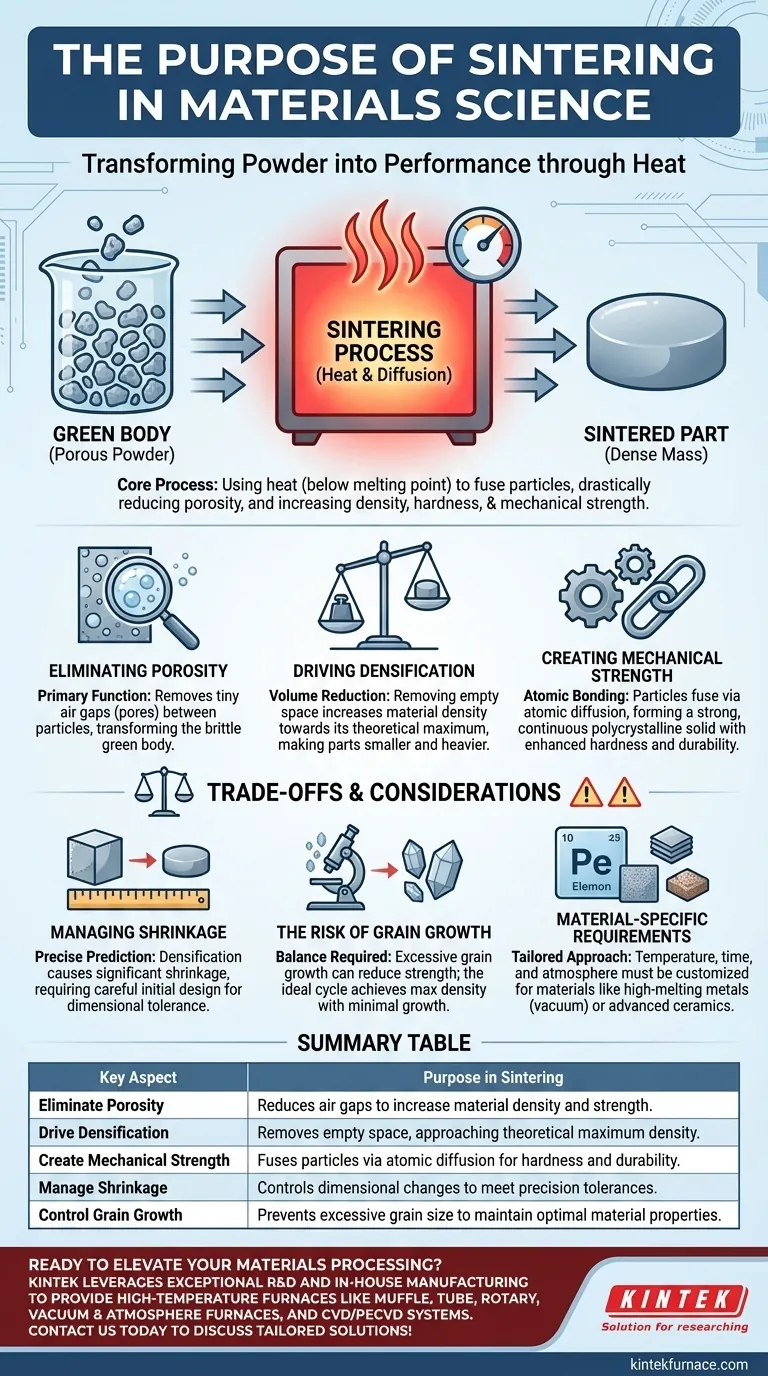

L'obiettivo fondamentale: dalla polvere alle prestazioni

La sinterizzazione non è semplicemente un processo di indurimento; è una trasformazione fondamentale della struttura interna del materiale. I suoi obiettivi sono direttamente legati al raggiungimento delle proprietà finali desiderate di un componente.

Eliminazione della porosità

Il materiale di partenza per la sinterizzazione è spesso una polvere compressa conosciuta come "compacto verde" o "corpo verde". Questa forma iniziale è piena di minuscoli vuoti d'aria, o pori, tra le particelle, rendendola meccanicamente debole e fragile.

La funzione primaria della sinterizzazione è eliminare questi pori. Man mano che il materiale viene riscaldato, gli atomi acquisiscono abbastanza energia per muoversi e gli spazi vuoti vengono gradualmente riempiti.

Guida alla densificazione

Eliminando i pori, il processo di sinterizzazione porta alla densificazione. Il volume totale della parte diminuisce man mano che lo spazio vuoto viene rimosso, facendo sì che la densità del materiale si avvicini al suo massimo teorico.

Questo aumento di densità è direttamente responsabile del drammatico miglioramento delle proprietà del materiale. La parte finale è significativamente più piccola, più pesante per le sue dimensioni e molto più robusta del corpo verde iniziale.

Creazione di resistenza meccanica

Il risultato finale e più critico è la creazione di resistenza meccanica e durezza. Durante la sinterizzazione, i confini tra le singole particelle vengono eliminati mentre si fondono insieme attraverso un processo chiamato diffusione atomica.

Questo crea forti legami atomici in tutto il materiale, formando una massa continua e solida chiamata solido policristallino. È questa microstruttura interconnessa che conferisce a una ceramica sinterizzata la sua durezza caratteristica o a una parte metallica sinterizzata la sua resistenza.

Comprendere i compromessi e le considerazioni

Sebbene essenziale, il processo di sinterizzazione è un delicato equilibrio di variabili che devono essere attentamente controllate per raggiungere il risultato desiderato. Una gestione errata può portare a componenti subottimali o falliti.

Gestione del ritiro

Poiché la densificazione implica la rimozione dello spazio vuoto, il componente inevitabilmente si ritirerà. Questo ritiro è significativo e deve essere precisamente previsto e tenuto in considerazione nella progettazione iniziale del corpo verde.

Il mancato controllo del ritiro si traduce in parti che non soddisfano le tolleranze dimensionali finali, una preoccupazione critica nella produzione di precisione.

Il rischio di crescita del grano

Lo stesso calore che porta alla densificazione può anche causare la crescita del grano, dove grani cristallini più piccoli all'interno del materiale si fondono per formarne di più grandi. Sebbene una certa crescita del grano sia inevitabile, una crescita eccessiva può essere dannosa.

In molti materiali, grani eccessivamente grandi possono portare a una ridotta resistenza o a una maggiore fragilità. Il ciclo di sinterizzazione ideale raggiunge la massima densità con una crescita minima del grano.

Requisiti specifici del materiale

Non esiste un approccio unico alla sinterizzazione. La temperatura ottimale, la velocità di riscaldamento, il tempo e l'atmosfera dipendono interamente dal materiale.

Ad esempio, metalli ad alto punto di fusione come tungsteno e molibdeno sono spesso sinterizzati sotto vuoto per prevenire l'ossidazione alle temperature estreme richieste. Ceramiche come la zirconia richiedono profili di temperatura attentamente controllati per ottenere la loro rinomata durezza senza crepe.

Come applicare questo al tuo progetto

Il tuo approccio alla sinterizzazione dovrebbe essere guidato dal tuo obiettivo finale e dal materiale specifico con cui stai lavorando.

- Se il tuo obiettivo principale è creare ceramiche ad alte prestazioni: La sinterizzazione è il passaggio finale non negoziabile per ottenere la densità e la durezza richieste per applicazioni come impianti dentali, utensili da taglio o barriere termiche.

- Se il tuo obiettivo principale è lavorare con metalli ad alto punto di fusione: La sinterizzazione offre un percorso pratico ed efficiente dal punto di vista energetico per fabbricare parti solide senza la necessità di fondere completamente il materiale.

- Se il tuo obiettivo principale è la produzione di forme nette: Devi controllare meticolosamente le caratteristiche iniziali della polvere e l'intero ciclo di sinterizzazione per gestire il ritiro e produrre parti che soddisfano rigide specifiche dimensionali.

Padroneggiando i principi della sinterizzazione, acquisisci la capacità di trasformare semplici polveri in componenti ingegnerizzati con precisione con proprietà prevedibili e potenti.

Tabella riassuntiva:

| Aspetto chiave | Scopo nella sinterizzazione |

|---|---|

| Eliminare la porosità | Riduce i vuoti d'aria per aumentare la densità e la resistenza del materiale |

| Guidare la densificazione | Rimuove lo spazio vuoto, avvicinandosi alla densità massima teorica |

| Creare resistenza meccanica | Fonde le particelle tramite diffusione atomica per durezza e durabilità |

| Gestire il ritiro | Controlla i cambiamenti dimensionali per soddisfare le tolleranze di precisione |

| Controllare la crescita del grano | Previene l'eccessiva dimensione del grano per mantenere le proprietà ottimali del materiale |

Pronto a elevare la lavorazione dei tuoi materiali con soluzioni di sinterizzazione avanzate? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire forni ad alta temperatura come forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, sia che tu stia sviluppando ceramiche ad alte prestazioni, lavorando con metalli ad alto punto di fusione o concentrandoti sulla produzione di forme nette. Contattaci oggi per discutere come le nostre soluzioni di forno su misura possono migliorare l'efficienza e i risultati del tuo progetto!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente