Il principale vantaggio strutturale dei forni specializzati per la crescita di cristalli utilizzati per il Metodo Bridgman risiede nell'integrazione di una zona di riscaldamento semplificata e altamente stabile con un meccanismo di movimento di precisione. Questi forni si basano su un'architettura di progettazione fondamentale che privilegia la stabilità termica e il controllo meccanico per gestire l'interfaccia di solidificazione.

Mantenendo una zona di riscaldamento stabile e controllando con precisione il movimento relativo del forno o del crogiolo, questa apparecchiatura crea il gradiente di temperatura specifico richiesto per trasformare materie prime policristalline in cristalli singoli su larga scala e a basso difetto.

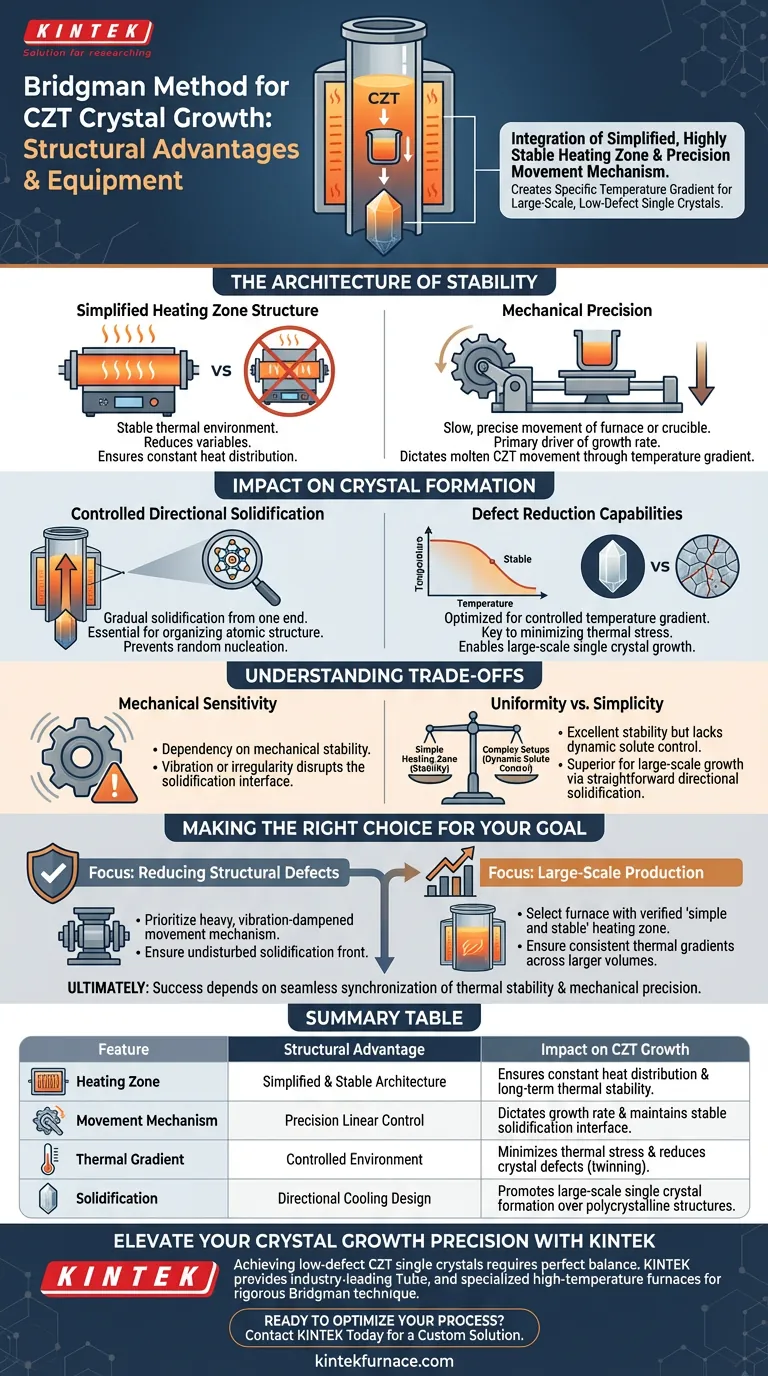

L'Architettura della Stabilità

Struttura Semplificata della Zona di Riscaldamento

A differenza di metodi di crescita più complessi che richiedono un'intricata modulazione multi-zona, i forni Bridgman utilizzano una zona di riscaldamento semplice e stabile. Questa semplicità strutturale riduce il numero di variabili che influenzano l'ambiente termico. Garantisce che la distribuzione del calore rimanga costante per tutta la lunga durata del ciclo di crescita.

Precisione Meccanica

Il design strutturale incorpora un meccanismo per il movimento lento e preciso del corpo del forno o del crogiolo stesso. Questa caratteristica meccanica non è solo per il trasporto; è il principale motore della velocità di crescita. Determina esattamente quanto velocemente il Tellururo di Cadmio-Zinco (CZT) fuso si muove attraverso il gradiente di temperatura.

Impatto sulla Formazione dei Cristalli

Solidificazione Direzionale Controllata

L'interazione tra la struttura di riscaldamento stabile e il componente mobile costringe la materia prima a solidificarsi gradualmente da un'estremità. Questo raffreddamento direzionale è essenziale per organizzare la struttura atomica del cristallo. Impedisce la nucleazione casuale che caratterizza i materiali policristallini.

Capacità di Riduzione dei Difetti

L'apparecchiatura è strutturalmente ottimizzata per mantenere un ambiente di gradiente di temperatura controllato. Questa specifica condizione fisica è il fattore chiave per minimizzare lo stress termico durante la solidificazione. Stabilizzando questo gradiente, la struttura del forno contribuisce direttamente a ridurre i difetti cristallini e a consentire la crescita di cristalli singoli su larga scala.

Comprensione dei Compromessi

Sensibilità Meccanica

Mentre la struttura di riscaldamento è semplice, la dipendenza dal movimento fisico introduce una dipendenza dalla stabilità meccanica. Qualsiasi vibrazione o irregolarità nel meccanismo di movimento (del crogiolo o del corpo del forno) può disturbare l'interfaccia di solidificazione.

Uniformità vs. Semplicità

La semplice zona di riscaldamento del forno Bridgman è eccellente per la stabilità, ma potrebbe mancare del controllo dinamico dei soluti presente in configurazioni più complesse come il Metodo del Riscaldatore Viaggiante (THM). Mentre Bridgman è superiore per la creazione di cristalli su larga scala tramite una semplice solidificazione direzionale, si basa fortemente sulla qualità iniziale della materia prima policristallina.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia del Metodo Bridgman per la crescita del CZT, allinea la scelta dell'apparecchiatura con i tuoi specifici obiettivi di qualità.

- Se la tua priorità principale è ridurre i difetti strutturali: Dai priorità a un design del forno con un meccanismo di movimento pesante e smorzato dalle vibrazioni per garantire che il fronte di solidificazione rimanga indisturbato.

- Se la tua priorità principale è la produzione su larga scala: Seleziona un forno con un'architettura di zona di riscaldamento "semplice e stabile" verificata per garantire gradienti termici costanti su volumi maggiori.

In definitiva, il successo del Metodo Bridgman non dipende dalla complessità termica, ma dalla perfetta sincronizzazione tra stabilità termica e precisione meccanica.

Tabella Riassuntiva:

| Caratteristica | Vantaggio Strutturale | Impatto sulla Crescita CZT |

|---|---|---|

| Zona di Riscaldamento | Architettura Semplificata e Stabile | Garantisce una distribuzione costante del calore e stabilità termica a lungo termine. |

| Meccanismo di Movimento | Controllo Lineare di Precisione | Determina la velocità di crescita e mantiene un'interfaccia di solidificazione stabile. |

| Gradiente Termico | Ambiente Controllato | Minimizza lo stress termico e riduce i difetti cristallini come le geminazioni. |

| Solidificazione | Design a Raffreddamento Direzionale | Promuove la formazione di cristalli singoli su larga scala rispetto alle strutture policristalline. |

Migliora la Precisione della Tua Crescita Cristallina con KINTEK

Ottenere cristalli singoli CZT a basso difetto richiede un perfetto equilibrio tra stabilità termica e controllo meccanico. KINTEK fornisce forni tubolari e specializzati ad alta temperatura leader del settore, progettati specificamente per metodi di crescita rigorosi come la tecnica Bridgman.

Supportati da ricerca e sviluppo esperti e produzione di precisione, i nostri sistemi offrono il movimento smorzato dalle vibrazioni e i gradienti termici stabili necessari per massimizzare la tua resa. Sia che tu abbia bisogno di sistemi standard o completamente personalizzabili per vuoto e CVD, KINTEK fornisce al tuo laboratorio gli strumenti per l'eccellenza.

Pronto a ottimizzare il tuo processo di solidificazione direzionale? Contatta KINTEK oggi stesso per una soluzione personalizzata.

Guida Visiva

Riferimenti

- Z. J. Li, Zeqian Wu. Research on the Technological Progress of CZT Array Detectors. DOI: 10.3390/s24030725

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- In che modo un forno industriale da banco migliora l'efficienza? Aumentare il risparmio energetico e l'uso dello spazio

- Quale tipo di attrezzatura di laboratorio viene utilizzata per la sintesi ad alta temperatura di g-C3N4? Strumenti chiave per il successo

- Qual è la funzione principale di un forno sottovuoto nell'estrusione di nanocompositi CIIR? Ottimizza la rimozione del solvente

- Perché è necessario un forno di essiccazione ad aria forzata per i catalizzatori di caolino impregnati? Ottenere un'immobilizzazione uniforme dei componenti

- Come funge il cloruro di zinco (ZnCl2) da modello strutturale? Ingegnerizzazione di carboni drogati con azoto ad alta porosità

- Come influisce il trattamento termico sullo strato di incapsulamento in TPU? Ottimizzare la durata e l'adesione dei sensori flessibili

- In cosa differiscono i metodi di tempra ad acqua e raffreddamento in forno nella loro applicazione alle leghe ad alta entropia? Opinioni degli esperti

- Perché la macinazione a sfere delle polveri di leghe di alluminio deve avvenire in argon? Garantire l'integrità del materiale e prevenire l'ossidazione