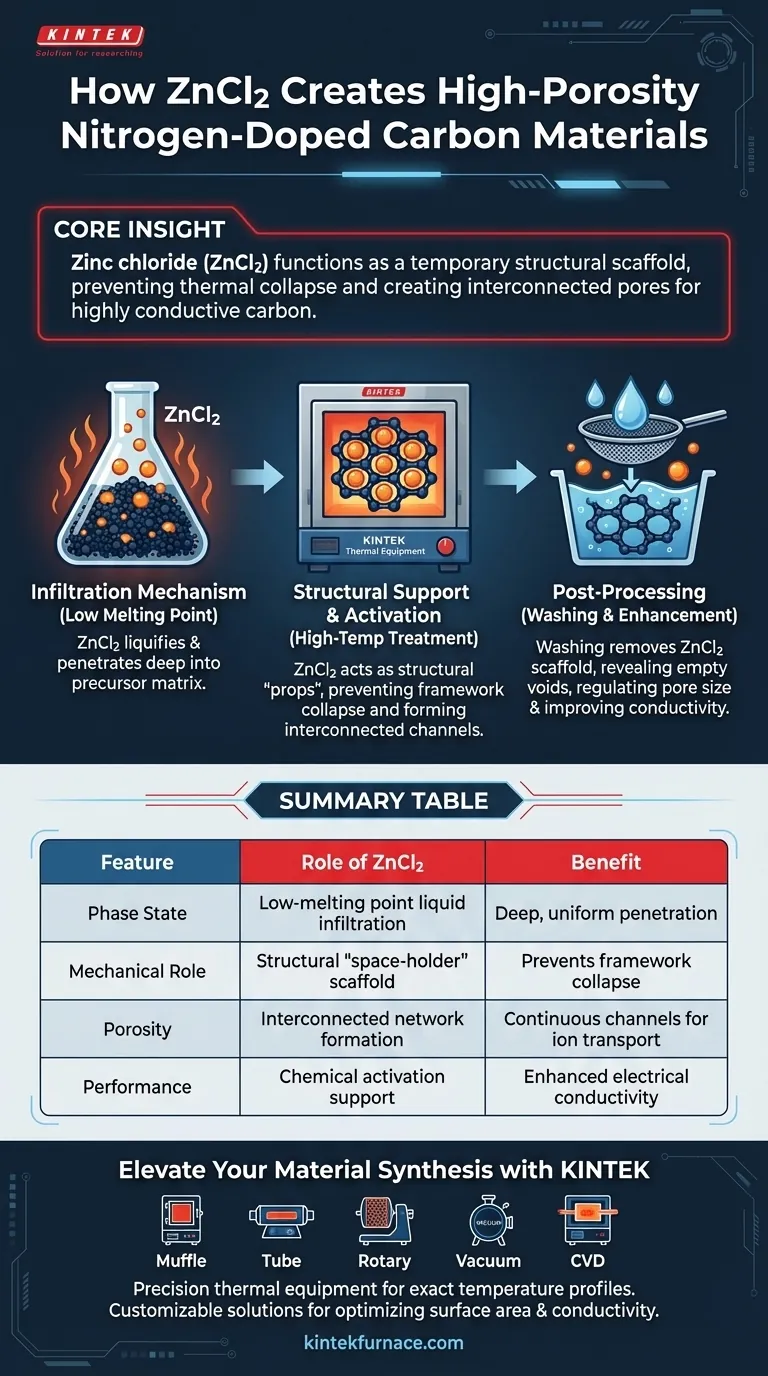

Il cloruro di zinco (ZnCl2) funge da impalcatura strutturale temporanea durante la sintesi di materiali carboniosi drogati con azoto. Il suo ruolo principale è quello di penetrare nel materiale precursore allo stato liquido, impedendo fisicamente il collasso del reticolo carbonioso sotto l'alta temperatura e creando una rete di pori interconnessi una volta che il sale viene lavato via.

Concetto chiave: La lavorazione termica tipicamente causa il restringimento dei precursori di carbonio e la perdita di porosità. Lo ZnCl2 agisce come "distanziatore" che mantiene il volume del materiale durante il riscaldamento, risultando in una struttura altamente conduttiva con una distribuzione dei pori precisamente regolata dopo la rimozione del sale.

Il Meccanismo di Infiltrazione

Sfruttare i Bassi Punti di Fusione

L'efficacia dello ZnCl2 deriva dal suo basso punto di fusione. Poiché si liquefa facilmente, si trasforma in uno stato fluido all'inizio del processo termico.

Profonda Penetrazione del Precursore

Una volta fuso, lo ZnCl2 agisce come solvente che penetra in profondità nella matrice del precursore di carbonio. Ciò garantisce che l'agente sia distribuito uniformemente in tutto il materiale, piuttosto che rivestire solo la superficie.

Supporto Strutturale e Attivazione

Prevenire il Collasso del Reticolo

Durante il trattamento ad alta temperatura, i materiali carboniosi tendono naturalmente a densificarsi e collassare. Lo ZnCl2 agisce come supporto strutturale, occupando lo spazio interno e sostenendo meccanicamente il reticolo carbonioso per mantenerlo espanso.

Creare Canali Interconnessi

Poiché lo ZnCl2 è distribuito in tutto il materiale, forma una rete continua all'interno del carbonio. Questo "scheletro" garantisce che i vuoti creati siano interconnessi piuttosto che bolle isolate.

Post-Lavorazione e Miglioramento del Materiale

Formazione tramite Rimozione

La struttura porosa finale viene rivelata solo dopo il completamento del processo termico. Lo ZnCl2 viene rimosso tramite lavaggio successivo, lasciando dietro di sé i canali vuoti dove risiedeva il sale.

Regolare la Dimensione dei Pori

Questo metodo non è casuale; consente un'elevata precisione. Utilizzando lo ZnCl2, gli ingegneri possono regolare efficacemente la distribuzione della dimensione dei pori, adattando il materiale a requisiti specifici.

Migliorare la Conduttività Elettrica

Oltre a creare spazio, questo metodo di attivazione migliora le prestazioni del materiale. Il carbonio drogato con azoto risultante presenta una conduttività elettrica migliorata, rendendolo adatto per applicazioni elettroniche avanzate.

Considerazioni sul Processo e Compromessi

La Necessità di un Post-Trattamento

Sebbene lo ZnCl2 sia un modello efficace, non è un additivo "monostadio". Il processo richiede rigorosamente una fase di lavaggio per rimuovere l'impalcatura salina; senza questo passaggio, i pori rimangono bloccati e il materiale non può funzionare come previsto.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si progetta un protocollo di sintesi per carboni drogati con azoto, considerare i propri obiettivi di prestazione specifici:

- Se il tuo obiettivo principale è l'ottimizzazione della superficie: Utilizza lo ZnCl2 per la sua capacità di prevenire il collasso e creare canali di pori profondi e interconnessi.

- Se il tuo obiettivo principale sono le prestazioni elettroniche: Affidati a questo metodo di attivazione per migliorare specificamente la conduttività elettrica del materiale carbonioso finale.

Utilizzando lo ZnCl2 come impalcatura sacrificale, converti il rischio di collasso termico in un'opportunità per un'ingegneria strutturale precisa.

Tabella Riassuntiva:

| Caratteristica | Ruolo dello ZnCl2 nella Sintesi | Beneficio per il Materiale Carbonioso |

|---|---|---|

| Stato di Fase | Infiltrazione liquida a basso punto di fusione | Penetrazione profonda e uniforme dei precursori |

| Ruolo Meccanico | Impalcatura "distanziatrice" strutturale | Previene il collasso del reticolo durante il riscaldamento |

| Porosità | Formazione di rete interconnessa | Crea canali continui per il trasporto ionico |

| Fase Finale | Rimozione del sale post-processo (lavaggio) | Rivela un'elevata superficie e una dimensione dei pori regolata |

| Prestazioni | Supporto per attivazione chimica/drogaggio | Miglioramento della conduttività elettrica e della conduttività |

Eleva la Tua Sintesi di Materiali con KINTEK

La precisione nella lavorazione termica è fondamentale quando si utilizzano modelli ZnCl2 per materiali carboniosi avanzati. KINTEK fornisce le apparecchiature termiche ad alte prestazioni necessarie per ottenere i profili di temperatura esatti richiesti per una corretta infiltrazione e attivazione.

Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le vostre esigenze uniche di forni ad alta temperatura per laboratori. Sia che stiate ottimizzando la superficie o migliorando la conduttività elettrica per carboni drogati con azoto, le nostre soluzioni garantiscono risultati coerenti e ripetibili.

Pronto a ottimizzare la tua sintesi di carbonio? Contatta KINTEK oggi stesso per una soluzione personalizzata!

Guida Visiva

Riferimenti

- Xing Huang, Dessie Ashagrie Tafere. Waste-derived green N-doped materials: mechanistic insights, synthesis, and comprehensive evaluation. DOI: 10.1039/d5su00555h

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di target indipendenti di Ru e Mo? Padroneggiare il controllo stechiometrico nello sputtering a magnetron

- Quali sono i principali vantaggi dell'utilizzo di un sistema di sintesi idrotermale a microonde? Produzione rapida e uniforme di CNS

- Qual è la funzione di un forno di essiccazione a convezione forzata per lo xerogel di silice? Ottenere porosità e stabilità superiori

- Quale ruolo svolge il cloruro di sodio (NaCl) come tampone termico? Ottimizzazione della sintesi di compositi Si/Mg2SiO4

- Qual è il ruolo di un forno essiccatore a temperatura costante da laboratorio? Preservare l'integrità dei nanocatalizzatori magnetici

- Perché un forno elettrico industriale con controllo preciso del raffreddamento è necessario nell'arricchimento della lega piombo-bismuto?

- Perché il livello di vuoto di base di un sistema di co-sputtering a magnetron è critico per i film sottili di lega Ru50Mo50(0001)?

- Perché un forno di sinterizzazione ad alta temperatura è fondamentale per le ceramiche BCZT? Raggiungere alta densificazione e prestazioni