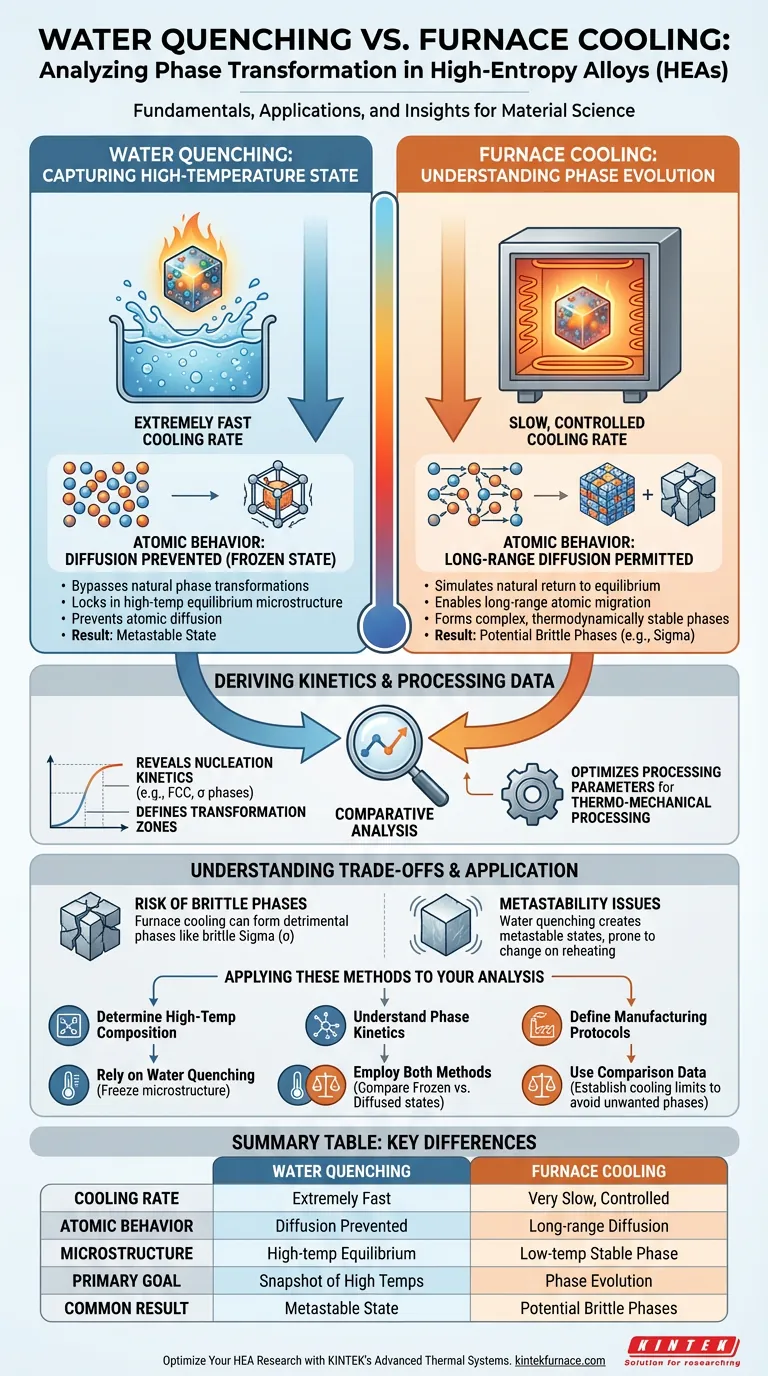

La tempra ad acqua e il raffreddamento in forno differiscono fondamentalmente per le loro velocità di raffreddamento e il conseguente comportamento atomico all'interno delle leghe ad alta entropia. La tempra ad acqua è un processo rapido progettato per "congelare" istantaneamente lo stato ad alta temperatura della lega, prevenendo cambiamenti strutturali. Al contrario, il raffreddamento in forno è un processo lento e controllato che consente agli atomi di migrare e riorganizzarsi, risultando in una microstruttura che riflette l'evoluzione naturale della lega durante il raffreddamento.

Confrontando i risultati di questi due metodi distinti, i ricercatori possono identificare la cinetica di nucleazione di fasi specifiche e determinare i parametri di raffreddamento ottimali richiesti per un'efficace lavorazione termo-meccanica.

Catturare lo Stato ad Alta Temperatura

La Meccanica della Tempra ad Acqua

La tempra ad acqua utilizza una velocità di raffreddamento estremamente rapida. Questo rapido calo di temperatura è inteso a bypassare il tempo necessario affinché avvengano le naturali trasformazioni di fase.

Preservare Microstrutture di Equilibrio

L'obiettivo principale di questo metodo è bloccare la microstruttura di equilibrio ad alta temperatura. Portando istantaneamente la lega a temperatura ambiente, i ricercatori catturano un'"istantanea" del materiale così come esisteva nel forno.

Prevenire la Diffusione Atomica

Poiché il raffreddamento è istantaneo, gli atomi non hanno tempo di muoversi. Ciò consente di osservare con precisione le composizioni di fase esattamente come esistono a temperature elevate.

Comprendere l'Evoluzione di Fase

Il Ruolo del Raffreddamento Lento

Il raffreddamento in forno fornisce un ambiente significativamente diverso, caratterizzato da una graduale riduzione della temperatura. Questo simula un ritorno più naturale alle condizioni di equilibrio.

Abilitare la Diffusione a Lungo Raggio

A differenza della tempra, il raffreddamento in forno consente la diffusione atomica a lungo raggio. Il tempo prolungato a temperature elevate consente agli atomi di migrare attraverso il reticolo del materiale.

Formare Fasi Complesse

Questa diffusione facilita la formazione di fasi termodinamicamente stabili. Rivela come il materiale preferisce disporsi quando gli viene data l'opportunità di raggiungere l'equilibrio a bassa temperatura.

Ottenere Dati su Cinetica e Lavorazione

Rivelare la Cinetica di Nucleazione

Confrontare lo stato "congelato" di un campione temprato con lo stato "evoluto" di un campione raffreddato in forno fornisce dati critici. Questo confronto evidenzia la cinetica di nucleazione di fasi specifiche, come le fasi cubica a facce centrate (FCC) e sigma (σ).

Definire Zone di Trasformazione

Analizzando le differenze, i ricercatori possono identificare esattamente dove e come avvengono le trasformazioni di fase mentre la lega attraversa specifiche zone di trasformazione.

Ottimizzare i Parametri di Lavorazione

Questa analisi comparativa è essenziale per la produzione. Aiuta gli ingegneri a definire i precisi parametri di raffreddamento necessari per un'efficace lavorazione termo-meccanica, garantendo che il materiale finale abbia le proprietà desiderate.

Comprendere i Compromessi

Il Rischio di Fasi Fragili

Mentre il raffreddamento in forno rivela stati di equilibrio, spesso consente la formazione di fasi dannose. Ad esempio, consentire la completa diffusione può portare alla precipitazione della fase sigma (σ), che è spesso fragile e può degradare le prestazioni della lega.

Problemi di Metastabilità

Al contrario, la tempra ad acqua crea uno stato metastabile. Sebbene preservi la struttura ad alta temperatura, il materiale risultante può essere termodinamicamente instabile e incline a cambiare se riscaldato o sollecitato.

Applicare Questi Metodi alla Tua Analisi

Per determinare l'approccio corretto per il tuo progetto di lega ad alta entropia, considera i tuoi specifici obiettivi analitici:

- Se il tuo obiettivo principale è determinare la composizione ad alta temperatura: Affidati alla tempra ad acqua per congelare la microstruttura ed eliminare artefatti di diffusione.

- Se il tuo obiettivo principale è comprendere la cinetica di fase: Devi impiegare entrambi i metodi per confrontare lo stato "congelato" con lo stato "diffuso" per mappare le zone di nucleazione.

- Se il tuo obiettivo principale è definire protocolli di produzione: Utilizza i dati di confronto per stabilire limiti di raffreddamento che evitino la formazione di fasi indesiderate come la sigma (σ) durante la lavorazione termo-meccanica.

Padroneggiare il contrasto tra queste velocità di raffreddamento è la chiave per controllare la microstruttura finale e le prestazioni della tua lega.

Tabella Riassuntiva:

| Caratteristica | Tempra ad Acqua | Raffreddamento in Forno |

|---|---|---|

| Velocità di Raffreddamento | Estremamente Rapida | Molto Lenta / Controllata |

| Comportamento Atomico | Diffusione impedita; Stato "congelato" | Diffusione a lungo raggio permessa |

| Microstruttura | Stato di equilibrio ad alta temperatura | Fase stabile a bassa temperatura |

| Obiettivo Principale | Istantanea delle temperature elevate | Comprensione dell'evoluzione di fase |

| Risultato Comune | Stato metastabile | Potenziale fase fragile (es. sigma) |

Ottimizza la Tua Ricerca sulle Leghe ad Alta Entropia con KINTEK

La precisione nello studio della trasformazione di fase richiede un controllo termico esatto. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, personalizzati per la metallurgia avanzata. Sia che tu necessiti di tempra rapida o di raffreddamento controllato in forno, i nostri forni ad alta temperatura da laboratorio personalizzabili offrono l'affidabilità che la tua ricerca richiede.

Pronto a perfezionare le tue proprietà dei materiali? Contatta KINTEK oggi stesso per una soluzione personalizzata!

Guida Visiva

Riferimenti

- Mudassar Hussain, Tuty Asma Abu Bakar. X-Ray Diffraction Analysis of Sigma-Phase Evolution in Equimolar AlCoCrFeNi High Entropy Alloy. DOI: 10.15282/ijame.21.4.2024.14.0917

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

Domande frequenti

- Qual è lo scopo principale dell'essiccazione e della calcinazione nel pretrattamento del minerale di laterite di nichel? Ottimizza l'efficienza della tua fusione

- Come fa il modello SCRS a semplificare la simulazione della combustione in forno? Efficienza e precisione nella modellazione termica

- In che modo un sistema di controllo intelligente della temperatura segmentato PID influisce sugli utensili diamantati? Sinterizzazione di precisione spiegata

- Come fa un sistema di reattori a controllare le fonti di cloro nell'ossiclorurazione? Controllo della rigenerazione del catalizzatore principale

- Quali sono i principali vantaggi dell'utilizzo di un reattore a letto fisso a tiraggio forzato per la co-gassificazione? Puro Syngas Semplificato

- Quale funzione svolge il gas argon ad alta purezza nella preparazione PVT del BPEA? Garantire la crescita di cristalli di alta qualità

- Qual è la funzione di un forno a essiccazione sottovuoto nella lavorazione SFRP? Preservare l'integrità del materiale e prevenire il degrado

- Perché utilizzare la sintesi modificata a due temperature per ZnGeP2? Garantire sicurezza e qualità del materiale