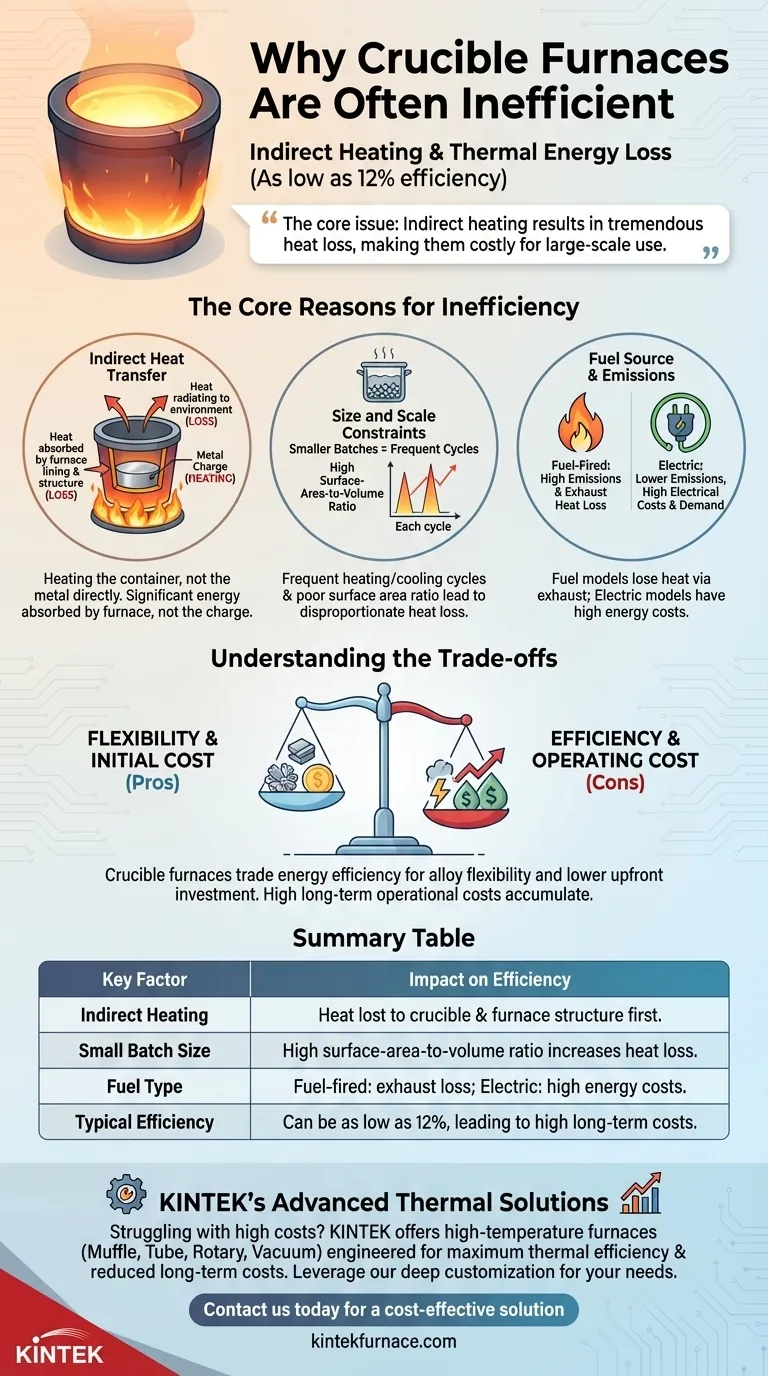

I forni a crogiolo sono spesso inefficienti a causa del loro design fondamentale, che prevede il riscaldamento di un contenitore (il crogiolo) anziché del metallo direttamente. Questo processo di riscaldamento indiretto comporta una significativa perdita di energia termica verso la struttura del forno e l'ambiente circostante, con alcuni modelli che operano con un'efficienza fino al 12%, aumentando i costi operativi a lungo termine.

Il problema principale è che i forni a crogiolo perdono una quantità enorme di calore per progettazione. Questa inefficienza intrinseca, unita alle limitazioni dimensionali e ai compromessi sulla fonte di combustibile, li rende costosi da utilizzare per qualsiasi applicazione diversa da quelle su piccola scala o specializzate.

Le ragioni fondamentali dell'inefficienza

Per comprendere il costo di gestione di un forno a crogiolo, dobbiamo prima esaminare le fonti del suo spreco energetico. L'inefficienza non è un difetto singolo, ma una combinazione di principi di progettazione e realtà operative.

Design fondamentale e trasferimento di calore

Un forno a crogiolo funziona riscaldando l'esterno di un recipiente, e quel calore deve poi condursi attraverso le pareti del crogiolo per fondere il metallo all'interno. Questo processo indiretto è la fonte principale di inefficienza.

Una parte significativa dell'energia proveniente dai bruciatori o dagli elementi riscaldanti viene assorbita dal rivestimento e dalla struttura del forno, non dalla carica metallica. Maggiore calore viene perso attraverso il camino (nei modelli alimentati a combustibile) e irradiato dal guscio esterno del forno nell'officina.

Vincoli di dimensione e scala

I forni a crogiolo non sono progettati per la produzione su larga scala e ad alto volume. Questa limitazione dimensionale contribuisce direttamente a scarse prestazioni energetiche.

Lotti di fusione più piccoli significano che il forno deve essere riscaldato e raffreddato più frequentemente, sprecando energia durante ogni ciclo. Le dimensioni ridotte creano anche un rapporto superficie-volume sfavorevole, che porta a perdite di calore sproporzionatamente elevate rispetto ai tipi di forni più grandi.

Fonte di combustibile ed emissioni

La scelta della fonte di energia introduce le proprie inefficienze e costi. I forni tradizionali alimentati a combustibile sono noti per le alte emissioni e la perdita di calore attraverso i gas di scarico.

Sebbene i moderni forni a crogiolo elettrici eliminino le emissioni nel punto di utilizzo, possono essere molto costosi da gestire. Il costo dell'elettricità può renderli economicamente inefficienti, anche se sono termicamente più puliti e controllati.

Comprendere i compromessi

L'"inefficienza" di un forno a crogiolo è spesso un compromesso noto fatto per ottenere altri vantaggi. Scegliere il forno giusto richiede di valutare le prestazioni energetiche rispetto alle esigenze operative specifiche.

Efficienza contro flessibilità

I forni a crogiolo offrono un'eccellente flessibilità. Sono ideali per fondere un'ampia varietà di leghe in lotti più piccoli senza contaminazione incrociata, il che è fondamentale per fonderie specializzate, laboratori e officine artigianali.

Questa versatilità vale spesso il compromesso sui costi di combustibile o elettricità, poiché altri tipi di forni più efficienti sono anche molto più restrittivi riguardo alle leghe che possono trattare.

Costo iniziale contro costo operativo

I forni a crogiolo hanno tipicamente un costo di acquisto e installazione iniziale inferiore rispetto alle tecnologie più efficienti come i forni a induzione. Ciò li rende un punto di ingresso accessibile per le operazioni più piccole.

Tuttavia, questo investimento iniziale inferiore è bilanciato da costi operativi a lungo termine più elevati. La spesa per l'energia sprecata, come indicato da tassi di efficienza bassi fino al 12%, si accumulerà durante la vita del forno.

Emissioni contro carico elettrico

Mentre un forno a crogiolo elettrico risolve il problema delle alte emissioni dei modelli tradizionali, crea una nuova sfida: un elevato assorbimento elettrico.

Questo non solo influisce sulla bolletta energetica, ma può anche richiedere aggiornamenti significativi all'infrastruttura elettrica della vostra struttura, aggiungendo un costo nascosto all'opzione "più pulita".

Fare la scelta giusta per la vostra attività

Comprendere questi fattori vi consente di guardare oltre un semplice numero di efficienza e di selezionare un forno che si allinei ai vostri obiettivi aziendali.

- Se la vostra priorità principale è la fusione a basso volume e ad alta varietà: La flessibilità di un forno a crogiolo può superare la sua bassa efficienza energetica, rendendolo una scelta praticabile.

- Se la vostra priorità principale è la produzione continua su larga scala: La scarsa efficienza e gli alti costi operativi di un forno a crogiolo lo rendono inadatto; è necessario un tipo di forno più efficiente.

- Se la vostra priorità principale è la conformità ambientale e la precisione: Un forno a crogiolo elettrico è superiore a uno alimentato a combustibile, ma dovete prevedere gli alti costi dell'elettricità.

In definitiva, riconoscere che un forno a crogiolo scambia l'efficienza energetica con la flessibilità e un costo iniziale inferiore è la chiave per fare un investimento solido.

Tabella riassuntiva:

| Fattore chiave | Impatto sull'efficienza |

|---|---|

| Riscaldamento indiretto | Il calore viene prima perso nel crogiolo e nella struttura del forno. |

| Dimensioni ridotte dei lotti | L'alto rapporto superficie-volume aumenta la perdita di calore. |

| Tipo di combustibile | I modelli alimentati a combustibile perdono calore tramite lo scarico; i modelli elettrici hanno alti costi energetici. |

| Efficienza tipica | Può essere bassa fino al 12%, con conseguenti alti costi operativi a lungo termine. |

State lottando con alti costi operativi dovuti a un forno inefficiente?

Sebbene i forni a crogiolo offrano flessibilità per la fusione su piccola scala, la loro inefficienza intrinseca può influire gravemente sul vostro bilancio. Per le operazioni che danno priorità all'efficienza energetica e alla produzione su scala più ampia, una soluzione termica più avanzata è fondamentale.

I forni ad alta temperatura avanzati di KINTEK sono progettati per massimizzare l'efficienza termica e ridurre i costi a lungo termine. Sfruttando una R&S eccezionale e la produzione interna, forniamo a diversi laboratori e fonderie alternative robuste. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi e a vuoto e a atmosfera, è progettata per un trasferimento di calore e un controllo superiori.

La nostra solida capacità di personalizzazione approfondita ci consente di soddisfare con precisione le vostre esigenze di produzione uniche, aiutandovi a superare i limiti dei tradizionali design a crogiolo.

Contattateci oggi stesso per discutere una soluzione di riscaldamento più efficiente ed economica per la vostra attività.

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria