Un forno a muffola a microonde cambia fondamentalmente la preparazione del carbone attivo utilizzando il riscaldamento volumetrico anziché la tradizionale conduzione termica. Questo metodo utilizza la radiazione a microonde per penetrare istantaneamente nelle particelle precursore, generando calore dall'interno per accelerare significativamente i tempi di lavorazione. Il risultato non è solo un processo più rapido, ma un materiale superiore caratterizzato da una maggiore microporosità, una maggiore area superficiale specifica e una capacità di adsorbimento migliorata.

L'intuizione chiave Spostando le fonti di calore esterne al riscaldamento volumetrico interno, i forni a muffola a microonde aggirano il ritardo termico dei metodi tradizionali. Ciò consente uno sviluppo superficiale intenso e uniforme che produce carbone attivo di qualità superiore in grado di prestazioni superiori nell'adsorbimento di ioni metallici e macromolecole.

Il meccanismo del riscaldamento volumetrico

Superare i limiti della conduzione termica

I metodi di riscaldamento tradizionali si basano sulla conduzione termica, in cui il calore viene trasferito lentamente dall'esterno del materiale al nucleo. Ciò spesso si traduce in gradienti di temperatura non uniformi.

I forni a muffola a microonde utilizzano onde elettromagnetiche per penetrare direttamente negli strati profondi delle particelle precursore. Ciò genera calore in tutto il volume del materiale contemporaneamente.

Vibrazione molecolare ad alta frequenza

Il sistema funziona inducendo vibrazioni ad alta frequenza nelle molecole polari all'interno del materiale.

Questo attrito genera rapidamente calore interno, portando a un'uniformità di temperatura superiore rispetto alle fonti di riscaldamento esterne convenzionali.

Efficienza energetica e velocità

Poiché l'energia agisce direttamente sulle molecole reagenti, il trasferimento di energia è altamente efficiente.

Questo meccanismo riduce drasticamente i cicli sperimentali. Nei processi come le procedure sol-gel, il tempo di lavorazione totale (inclusi polimerizzazione e essiccazione) può essere ridotto di oltre il 90 percento.

Migliorare le proprietà dei materiali

Sviluppo superficiale intenso

Il rapido riscaldamento interno promuove un riarrangiamento strutturale e una disidratazione ossidativa più intensi rispetto alla sola attivazione chimica.

Ciò porta alla formazione di un'area superficiale specifica significativamente maggiore, che è il principale indicatore della qualità del carbone attivo.

Struttura dei pori ottimizzata

L'attivazione assistita da microonde favorisce una distribuzione più ricca sia di micropori che di mesopori.

Questa struttura dei pori gerarchica è fondamentale per le prestazioni, migliorando in particolare la capacità del materiale di adsorbire bersagli complessi come ioni metallici e macromolecole.

Controllo di precisione

La natura del riscaldamento a microonde consente un controllo preciso sulla struttura dei pori dei gel di carbonio.

I ricercatori possono ottimizzare il processo per ottenere distribuzioni specifiche di micropori e mesopori, adattando il carbonio alle esigenze specifiche dell'applicazione.

Vantaggi operativi

Rischio di ossidazione ridotto

I metodi tradizionali ad alta temperatura espongono spesso i materiali a calore prolungato, aumentando il rischio di ossidazione indesiderata.

Le velocità di riscaldamento estremamente elevate di un reattore a microonde riducono il tempo di esposizione, riducendo significativamente il rischio di ossidazione del materiale.

Stabilità senza sistemi a vuoto

Il trasferimento di energia efficiente consente una caratterizzazione stabile delle variazioni di emissività durante cicli termici rapidi.

Ciò spesso elimina la necessità di costosi sistemi a vuoto tipicamente richiesti per proteggere i materiali durante il riscaldamento convenzionale.

Comprendere i compromessi

Dipendenza dal materiale

Il riscaldamento a microonde si basa sulla vibrazione di molecole polari.

L'efficienza di questo processo dipende rigorosamente dalle proprietà dielettriche del materiale. I precursori che mancano di caratteristiche polari potrebbero non rispondere in modo efficace al riscaldamento volumetrico senza modifiche chimiche o impregnazione.

Intensità del processo

Il "riarrangiamento strutturale intenso" che crea pori superiori è una forza potente.

Sebbene ciò porti a un migliore adsorbimento, richiede un'attenta calibrazione. Le rapide velocità di riscaldamento devono essere gestite per garantire che l'integrità strutturale dello scheletro di carbonio sia mantenuta mentre i pori vengono sviluppati.

Fare la scelta giusta per il tuo obiettivo

Per determinare se un forno a muffola a microonde è l'investimento giusto per la tua applicazione, considera i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la Massima Capacità di Adsorbimento: Questo metodo è superiore per creare l'elevata microporosità e l'ampia area superficiale necessarie per adsorbire ioni metallici e macromolecole.

- Se il tuo obiettivo principale è l'Efficienza del Processo: La capacità di ridurre i tempi di lavorazione fino al 90% ed eliminare i sistemi a vuoto lo rende la scelta ottimale per operazioni ad alto rendimento.

- Se il tuo obiettivo principale è l'Ingegneria di Precisione: Scegli questo metodo se è necessario controllare rigorosamente la distribuzione gerarchica di micropori e mesopori per applicazioni di filtrazione specializzate.

Il riscaldamento a microonde trasforma la preparazione del carbone attivo da un lento processo termico a una capacità di ingegneria strutturale rapida e precisa.

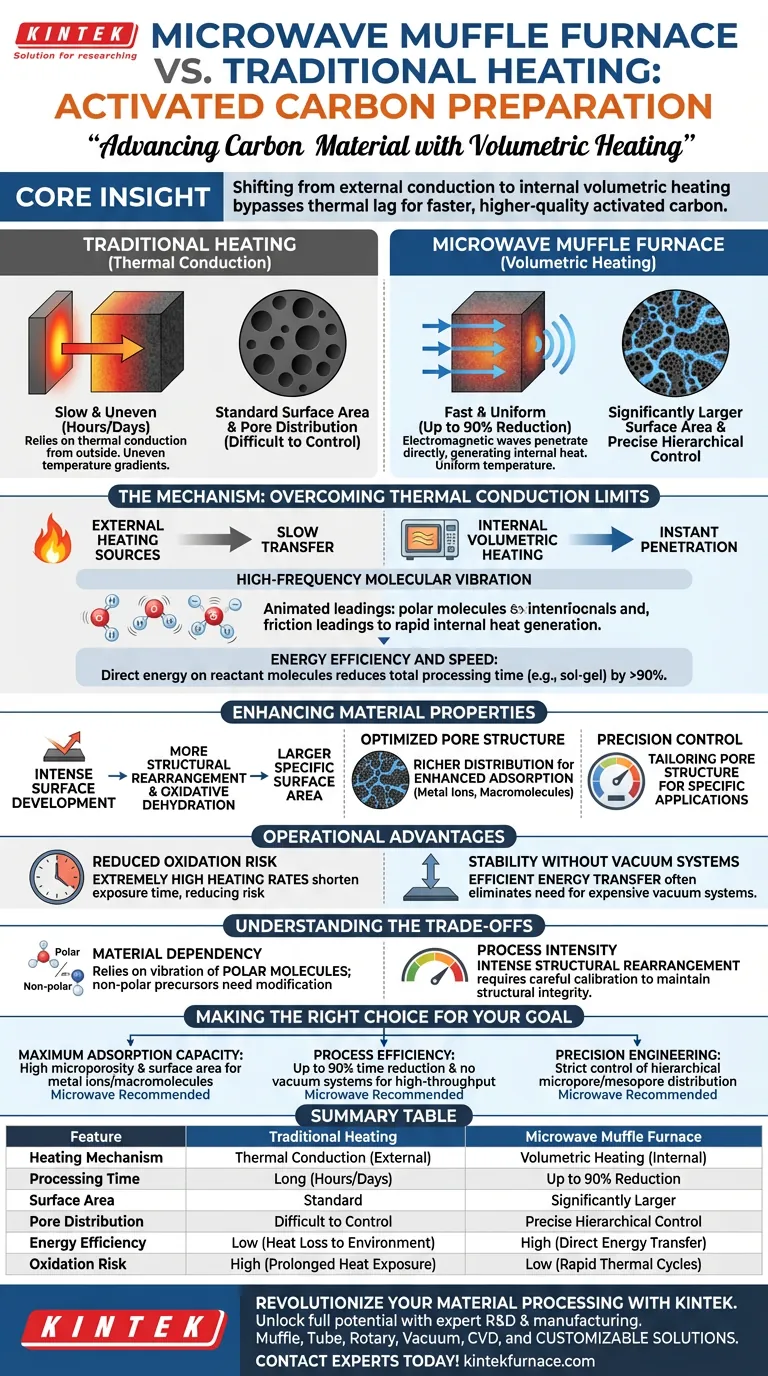

Tabella riassuntiva:

| Caratteristica | Riscaldamento Tradizionale | Forno a muffola a microonde |

|---|---|---|

| Meccanismo di riscaldamento | Conduzione termica (esterna) | Riscaldamento volumetrico (interno) |

| Tempo di lavorazione | Lungo (ore/giorni) | Riduzione fino al 90% |

| Area superficiale | Standard | Significativamente più ampia |

| Distribuzione dei pori | Difficile da controllare | Controllo gerarchico preciso |

| Efficienza energetica | Bassa (perdita di calore nell'ambiente) | Alta (trasferimento diretto di energia) |

| Rischio di ossidazione | Alto (esposizione prolungata al calore) | Basso (cicli termici rapidi) |

Rivoluziona la tua lavorazione dei materiali con KINTEK

Sblocca il pieno potenziale della tua ricerca sul carbonio con la tecnologia di riscaldamento di precisione. Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di apparecchiature di laboratorio ad alte prestazioni, tra cui sistemi a muffola, a tubo, rotativi, a vuoto e CVD. Sia che tu abbia bisogno di configurazioni standard o di una soluzione personalizzabile su misura per le tue esigenze sperimentali uniche, forniamo gli strumenti per garantire proprietà dei materiali superiori ed efficienza del processo senza pari.

Pronto a migliorare le capacità del tuo laboratorio? Contatta i nostri esperti oggi stesso per trovare la tua soluzione di forno perfetta!

Guida Visiva

Riferimenti

- Sylwia Kukowska, Katarzyna Szewczuk‐Karpisz. New fruit waste-derived activated carbons of high adsorption performance towards metal, metalloid, and polymer species in multicomponent systems. DOI: 10.1038/s41598-025-85409-0

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quale ruolo svolge una muffola nel "trapping" atomico di Pd1/CeO2? Ottimizzare la sintesi di catalizzatori a singolo atomo

- Quali sono gli usi comuni di un forno a muffola nei test sui materiali? Essenziale per l'analisi termica precisa e la preparazione dei campioni

- In che modo un forno a resistenza di tipo a scatola ad alta temperatura assiste nella densificazione dei materiali ceramici per microonde?

- Cos'è una fornace a muffola e qual è il suo scopo principale? Scopri il riscaldamento di precisione per risultati puri

- Quali sono i vantaggi e gli svantaggi di un forno a muffola? Svelare il compromesso tra precisione ed efficienza

- Come viene utilizzato un forno a muffola durante la fase di preparazione delle materie prime? Ottimizza oggi i risultati del tuo laboratorio

- Come viene applicata una fornace a muffola nell'industria alimentare? Essenziale per l'analisi delle ceneri e dell'umidità

- Che ruolo svolgono i forni a muffola nella creazione di rivestimenti smaltati? Ottieni Finiture Impeccabili e Durevoli