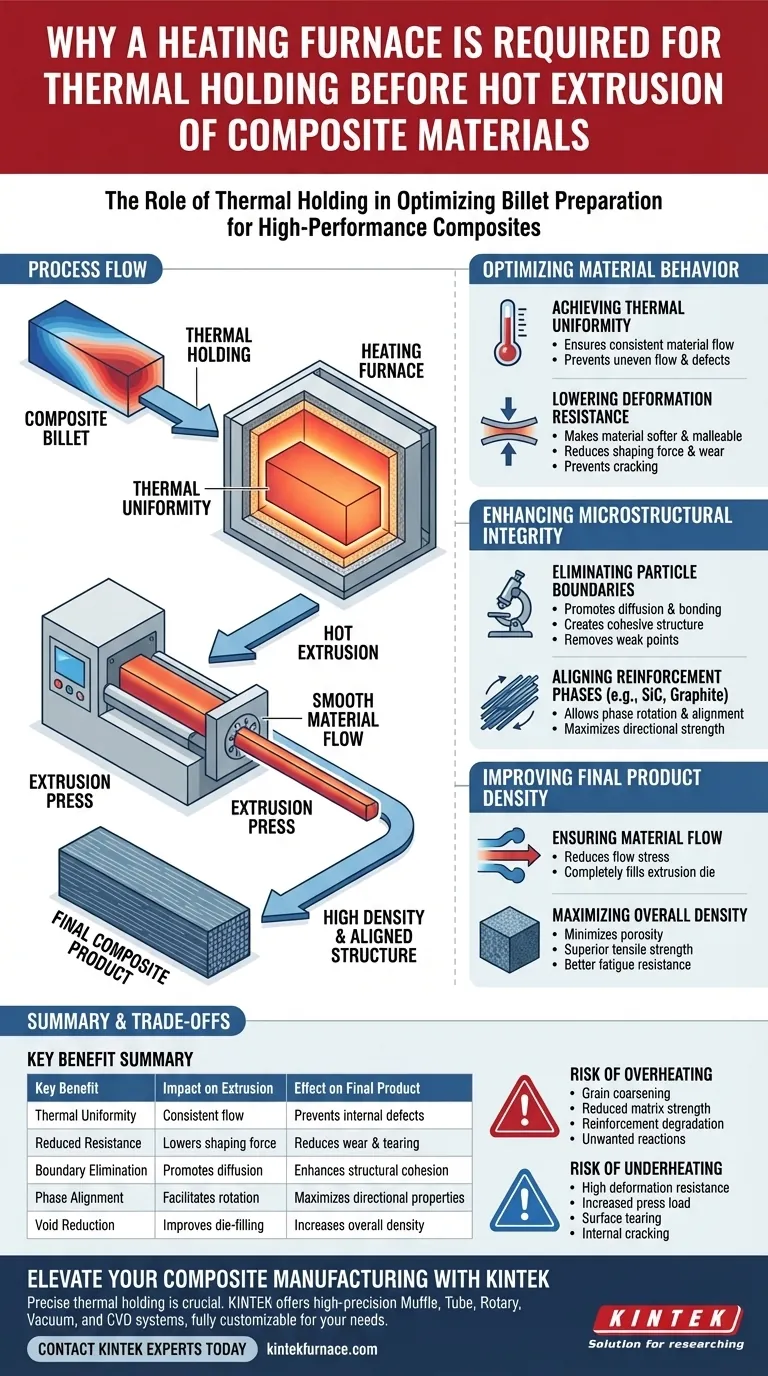

La permanenza termica svolge un ruolo fondamentale nella preparazione delle billette composite per l'intenso stress fisico dell'estrusione a caldo. Utilizzando un forno di riscaldamento per mantenere una temperatura specifica, si garantisce che il materiale raggiunga l'uniformità termica, il che riduce significativamente la sua resistenza alla deformazione e garantisce un flusso uniforme durante il processo di estrusione.

Lo scopo principale della permanenza termica è omogeneizzare la temperatura del materiale, riducendo così la resistenza alla deformazione e ottimizzando l'allineamento microstrutturale. Questo passaggio di pre-elaborazione è essenziale per ottenere un'alta densità ed eliminare i confini delle particelle nel prodotto composito finale.

Ottimizzare il comportamento del materiale

Ottenere l'uniformità termica

La funzione principale del forno di riscaldamento è portare l'intera billetta a una temperatura costante e specifica.

Senza questa uniformità, i gradienti di temperatura all'interno del materiale porterebbero a un flusso non uniforme, causando difetti nel prodotto finale.

Ridurre la resistenza alla deformazione

Quando il composito viene mantenuto alla corretta temperatura elevata, il materiale diventa più morbido e malleabile.

Ciò riduce la forza necessaria per modellare il materiale, riducendo l'usura dell'attrezzatura di estrusione e prevenendo la fessurazione della billetta sotto pressione.

Migliorare l'integrità microstrutturale

Eliminare i confini delle particelle

La permanenza termica promuove la diffusione e il legame tra le particelle costituenti del composito.

Questo processo aiuta a eliminare i confini distinti delle particelle, che sono spesso i punti più deboli in un materiale composito. La rimozione di questi confini crea una struttura più coesa e continua.

Allineare le fasi di rinforzo

La combinazione di calore e del successivo flusso di estrusione ha un effetto specifico sui rinforzi, come il carburo di silicio (SiC) e la grafite.

Una corretta permanenza termica consente a queste fasi di ruotare e allinearsi lungo la direzione di estrusione. Questo allineamento direzionale è fondamentale per massimizzare la resistenza meccanica del composito lungo l'asse di utilizzo.

Migliorare la densità del prodotto finale

Garantire il flusso del materiale

La riduzione dello stress di scorrimento consente al materiale di riempire completamente la filiera di estrusione.

Ciò garantisce che i vuoti interni vengano chiusi e che il materiale si consolidi efficacemente durante il processo.

Massimizzare la densità complessiva

Combinando il calore uniforme con la pressione di estrusione, la porosità del materiale viene minimizzata.

Una densità complessiva più elevata è direttamente correlata a proprietà meccaniche superiori, come resistenza alla trazione e resistenza alla fatica.

Comprendere i compromessi

Il rischio di surriscaldamento

Sebbene il riscaldamento sia essenziale, superare la temperatura ottimale o mantenere il materiale troppo a lungo può essere dannoso.

Il calore eccessivo può causare l'ingrossamento dei grani, che riduce la resistenza del materiale di base. Può anche degradare alcune fasi di rinforzo o causare reazioni chimiche indesiderate all'interfaccia tra la matrice e il rinforzo.

Il rischio di sottoriscaldamento

Al contrario, non raggiungere la temperatura target comporta un'elevata resistenza alla deformazione.

Ciò aumenta il carico sulla pressa di estrusione e aumenta la probabilità di lacerazioni superficiali o fessurazioni interne a causa di un flusso inadeguato del materiale.

Garantire il successo dell'estrusione

Per massimizzare la qualità dei tuoi materiali compositi, devi adattare i parametri di permanenza termica ai tuoi specifici obiettivi di prestazione.

- Se la tua priorità è l'integrità strutturale: Dai priorità a un tempo di permanenza che garantisca una completa saturazione termica per eliminare completamente i confini delle particelle.

- Se la tua priorità è la resistenza direzionale: un controllo preciso della temperatura è fondamentale per facilitare il flusso necessario ad allineare i rinforzi come SiC e grafite senza degradarli.

Controllando rigorosamente l'ambiente di permanenza termica, trasformi una billetta grezza in un composito ad alte prestazioni pronto per applicazioni esigenti.

Tabella Riassuntiva:

| Beneficio chiave | Impatto sul processo di estrusione | Effetto sul prodotto finale |

|---|---|---|

| Uniformità termica | Garantisce un flusso di materiale costante | Previene difetti interni e crepe |

| Resistenza ridotta | Riduce la forza necessaria per la sagomatura | Riduce l'usura delle attrezzature e le lacerazioni superficiali |

| Eliminazione dei confini | Promuove la diffusione/legame delle particelle | Migliora la coesione strutturale e la resistenza |

| Allineamento delle fasi | Facilita la rotazione dei rinforzi | Massimizza le proprietà meccaniche direzionali |

| Riduzione dei vuoti | Migliora la capacità di riempimento della filiera | Aumenta la densità complessiva e la resistenza alla fatica |

Eleva la tua produzione di compositi con KINTEK

Una precisa permanenza termica fa la differenza tra un'estrusione fallita e un composito ad alte prestazioni. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi a muffola, tubolari, rotativi, sottovuoto e CVD di alta precisione, insieme ad altri forni speciali ad alta temperatura da laboratorio, tutti completamente personalizzabili per soddisfare i tuoi parametri materiali unici.

Non lasciare che i gradienti di temperatura compromettano l'integrità del tuo materiale. Garantisci una perfetta saturazione termica e un allineamento microstrutturale con le nostre soluzioni di riscaldamento leader del settore.

Contatta oggi stesso gli esperti KINTEK per discutere le tue esigenze di forni personalizzati

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Cosa controllare dopo aver disimballato un forno a muffola? Garantire una configurazione sicura e prestazioni ottimali

- Quale ruolo svolge un forno a muffola durante la stabilizzazione ossidativa delle nanofibre? Trasformazione Chimica Essenziale

- Che ruolo svolgono i forni a muffola nella lavorazione dei materiali semiconduttori? Essenziali per la ricottura di precisione e l'attivazione dei droganti

- Qual è il ruolo di un forno a muffola nella sinterizzazione della ferrite di nichel? Ottimizzare la densificazione e le prestazioni magnetiche

- In che modo il forno a muffola assicura un riscaldamento uniforme? Ottieni un calore preciso e uniforme per il tuo laboratorio

- Che ruolo svolgono i forni a muffola nella ricerca sui materiali? Sblocca il trattamento termico di precisione per il tuo laboratorio

- Qual è la funzione principale di un forno a muffola nella preparazione della birnessite? Ottimizzare il controllo della calcinazione ad alta temperatura

- Quale ruolo svolge una muffola ad alta temperatura nella preparazione di uno strato di semi di BiVO4? Guida esperta alla sintesi