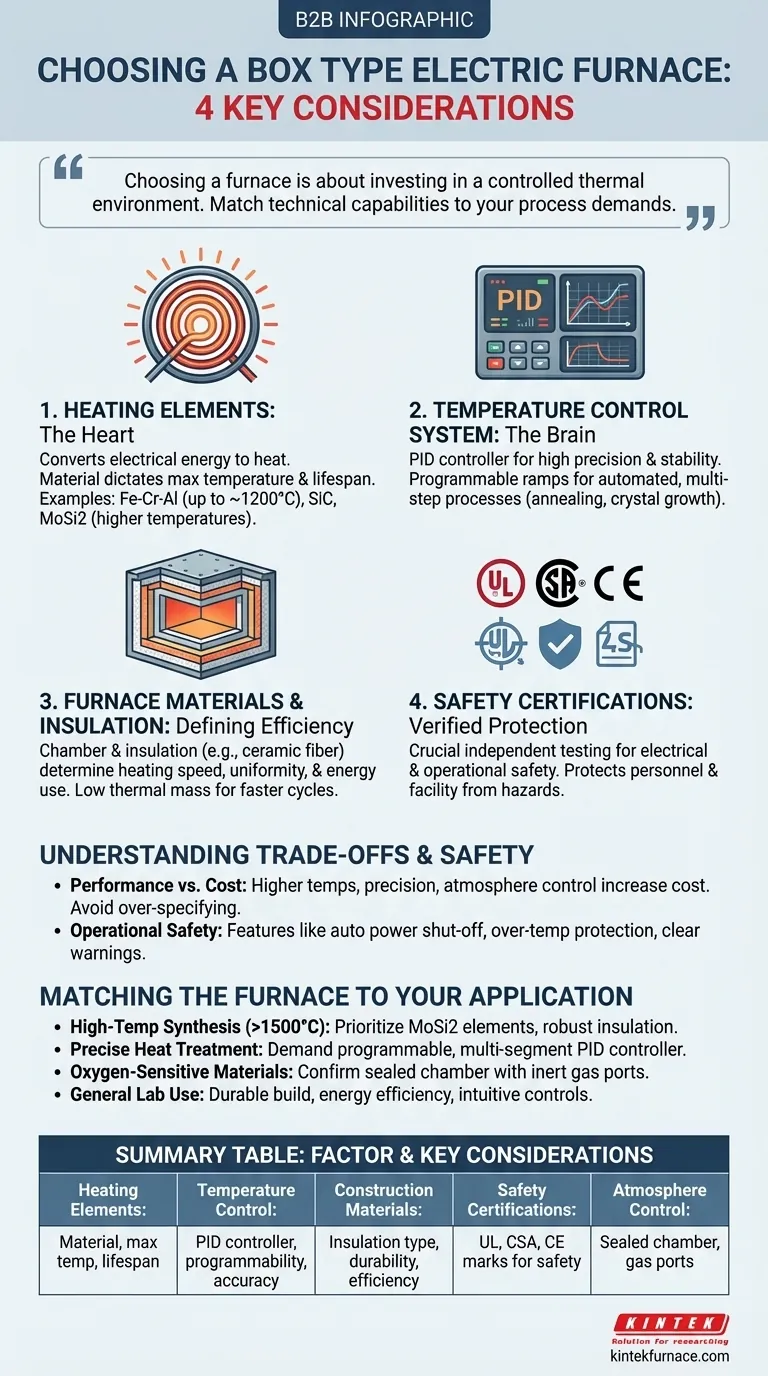

Per selezionare il forno elettrico a muffola giusto, è necessario valutare quattro aree chiave: gli elementi riscaldanti, il sistema di controllo della temperatura, i materiali di costruzione del forno e la presenza di certificazioni di sicurezza verificate. Questi componenti dettano direttamente le prestazioni, l'affidabilità e l'idoneità del forno per la vostra specifica applicazione scientifica o industriale.

La scelta di un forno non riguarda l'acquisizione di un'attrezzatura; si tratta di investire in un ambiente termico controllato. L'obiettivo centrale è abbinare le capacità tecniche del forno — i suoi limiti di temperatura, la precisione e il controllo atmosferico — alle precise esigenze del vostro processo.

Decomporre i Componenti Fondamentali

Un forno a muffola appare semplice, ma le sue prestazioni dipendono dalla sinergia tra pochi sistemi critici. Comprendere come ogni parte contribuisce al tutto è la chiave per prendere una decisione informata.

Elementi Riscaldanti: Il Cuore del Forno

Gli elementi riscaldanti sono i componenti che convertono l'energia elettrica in calore. La loro composizione materiale è il singolo fattore più importante che determina la temperatura massima di esercizio e la durata del forno.

Gli elementi sono scelti per specifici intervalli di temperatura. Per temperature da basse a medie (fino a ~1200°C), sono comuni le leghe ferro-cromo-alluminio. Per temperature più elevate, sono necessari materiali come il carburo di silicio (SiC) o il disiliciuro di molibdeno (MoSi2), ciascuno dei quali offre caratteristiche prestazionali e durate diverse.

Sistema di Controllo della Temperatura: Il Cervello dell'Operazione

Il sistema di controllo detta la precisione e la stabilità della temperatura all'interno della camera. I forni moderni utilizzano un controllore PID (Proporzionale-Integrale-Derivativo), che effettua continuamente micro-regolazioni per mantenere la temperatura impostata con alta precisione.

Cercate sistemi che offrano rampe di riscaldamento e raffreddamento programmabili. Ciò consente processi termici automatici e multi-step, essenziali per applicazioni come ricottura, tempra e crescita di cristalli. Questa caratteristica è la base della "elevata precisione di controllo della temperatura" e del "controllo automatico della temperatura" menzionati come vantaggi chiave.

Materiali del Forno e Isolamento: Definire l'Efficienza

La camera del forno e l'isolamento circostante determinano la velocità di riscaldamento, l'uniformità della temperatura e il consumo energetico. L'isolamento in fibra ceramica di alta qualità è standard per i forni moderni in quanto ha una bassa massa termica ed eccellenti proprietà isolanti.

Ciò consente cicli di riscaldamento e raffreddamento più rapidi e riduce la quantità di energia sprecata nell'ambiente circostante. Il materiale della camera stessa deve essere in grado di resistere ai cicli termici e a qualsiasi potenziale reazione chimica dai vostri campioni.

Controllo dell'Atmosfera: Proteggere il Vostro Processo

Molti processi avanzati dei materiali sono sensibili all'ossigeno ad alte temperature. Se lavorate con tali materiali, un forno con controllo dell'atmosfera non è un lusso, è una necessità.

Questa capacità implica una camera ermeticamente sigillata e porte che consentono di spurgare l'aria e introdurre un gas inerte, come argon o azoto. Ciò previene l'ossidazione e garantisce l'integrità chimica del vostro materiale.

Comprendere i Compromessi e gli Imperativi di Sicurezza

La selezione di un forno implica bilanciare i requisiti di prestazione con il budget e le realtà operative. Una valutazione obiettiva dei rischi e dei compromessi è fondamentale.

Prestazioni vs. Costo

Esiste una correlazione diretta tra prestazioni del forno e prezzo. Temperature massime più elevate, controllori più precisi e capacità atmosferiche specializzate aumentano tutti i costi.

Evitate di sovra-specificare. Un forno classificato per 1700°C è una spesa inutile se il vostro processo non supera mai gli 1100°C. Definite prima le vostre esigenze assolute di temperatura massima e precisione per restringere efficacemente le vostre opzioni.

Il Ruolo Critico delle Certificazioni di Sicurezza

Non trascurate mai le certificazioni di sicurezza come UL, CSA o marcatura CE. Queste non sono etichette di marketing; sono la prova che il forno è stato testato e verificato in modo indipendente per soddisfare rigorosi standard di sicurezza elettrica e operativa.

Un forno certificato protegge il vostro personale e la vostra struttura da guasti elettrici, surriscaldamento e altri potenziali pericoli. È un segno non negoziabile di un prodotto progettato professionalmente.

Sicurezza Operativa e Affidabilità

Il design del forno dovrebbe supportare un funzionamento sicuro. Funzioni come lo spegnimento automatico all'apertura dello sportello, la protezione contro il surriscaldamento e indicatori di avviso chiari sono essenziali.

Prima dell'acquisto, considerate le procedure menzionate nel manuale. Un forno ben progettato facilita il rispetto dei protocolli di sicurezza, come garantire una corretta connessione di alimentazione e monitorare le condizioni del forno durante un'esecuzione.

Abbinare il Forno alla Vostra Applicazione

La vostra scelta dovrebbe essere guidata dal vostro obiettivo tecnico primario. Usate questi punti per concentrare la vostra valutazione.

- Se il vostro obiettivo principale è la sintesi di materiali ad alta temperatura (>1500°C): Date priorità ai forni con elementi in disiliciuro di molibdeno (MoSi2) e un design di isolamento robusto e multistrato.

- Se il vostro obiettivo principale è un trattamento termico o una ricottura precisi: Richiedete un controllore PID programmabile e multi-segmento per un controllo preciso sulle rampe di riscaldamento e raffreddamento.

- Se il vostro obiettivo principale è la lavorazione di materiali sensibili all'ossigeno: Confermate che il forno abbia una camera completamente sigillata con porte di ingresso e uscita gas per il controllo dell'atmosfera inerte.

- Se il vostro obiettivo principale è l'uso generale di laboratorio con funzionamento frequente: Cercate una costruzione durevole, un'eccellente efficienza energetica grazie a un isolamento di qualità e controlli intuitivi e affidabili.

Fare la scelta giusta significa definire chiaramente le vostre esigenze per garantire che il vostro forno diventi uno strumento affidabile e potente per il vostro lavoro.

Tabella riassuntiva:

| Fattore | Considerazioni chiave |

|---|---|

| Elementi Riscaldanti | Materiale (es. MoSi2 per alte temperature), temperatura massima, durata |

| Controllo della Temperatura | Controllore PID, programmabilità, precisione, velocità di rampa |

| Materiali di Costruzione | Tipo di isolamento, durabilità della camera, efficienza energetica |

| Certificazioni di Sicurezza | Marchi UL, CSA, CE per la sicurezza operativa |

| Controllo dell'Atmosfera | Camera sigillata, porte gas per ambienti inerti |

Potenziate le capacità del vostro laboratorio con i forni a muffola avanzati di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni su misura per alte temperature. La nostra linea di prodotti include Forni a Muffola, Tubolari, Rotanti, Forni Sotto Vuoto e ad Atmosfera Controllata, e Sistemi CVD/PECVD, tutti supportati da una profonda personalizzazione per soddisfare le vostre esigenze sperimentali uniche. Contattateci oggi stesso per discutere come i nostri forni possono migliorare la vostra precisione, sicurezza ed efficienza nella lavorazione termica!

Guida Visiva

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Perché la calcinazione è essenziale per la formazione della fase NaFePO4? Ingegnerizzazione del fosfato di ferro e sodio ad alte prestazioni

- Perché un forno a scatola ad alta temperatura da laboratorio è essenziale per le polveri ceramiche KNN? Padroneggiare la sintesi allo stato solido

- Qual è la funzione dei forni a scatola ad alta temperatura di laboratorio nel trattamento T6 dell'alluminio? Chiave per la resistenza del materiale

- Perché viene utilizzato un forno a muffola a scatola per il trattamento di ricottura a 800°C dei campioni di titanio LMD? Ottimizza le prestazioni del tuo materiale

- Quale ruolo svolge un forno a resistenza a scatola ad alta temperatura nella sinterizzazione? Padronanza della densificazione del tubo elettrolitico