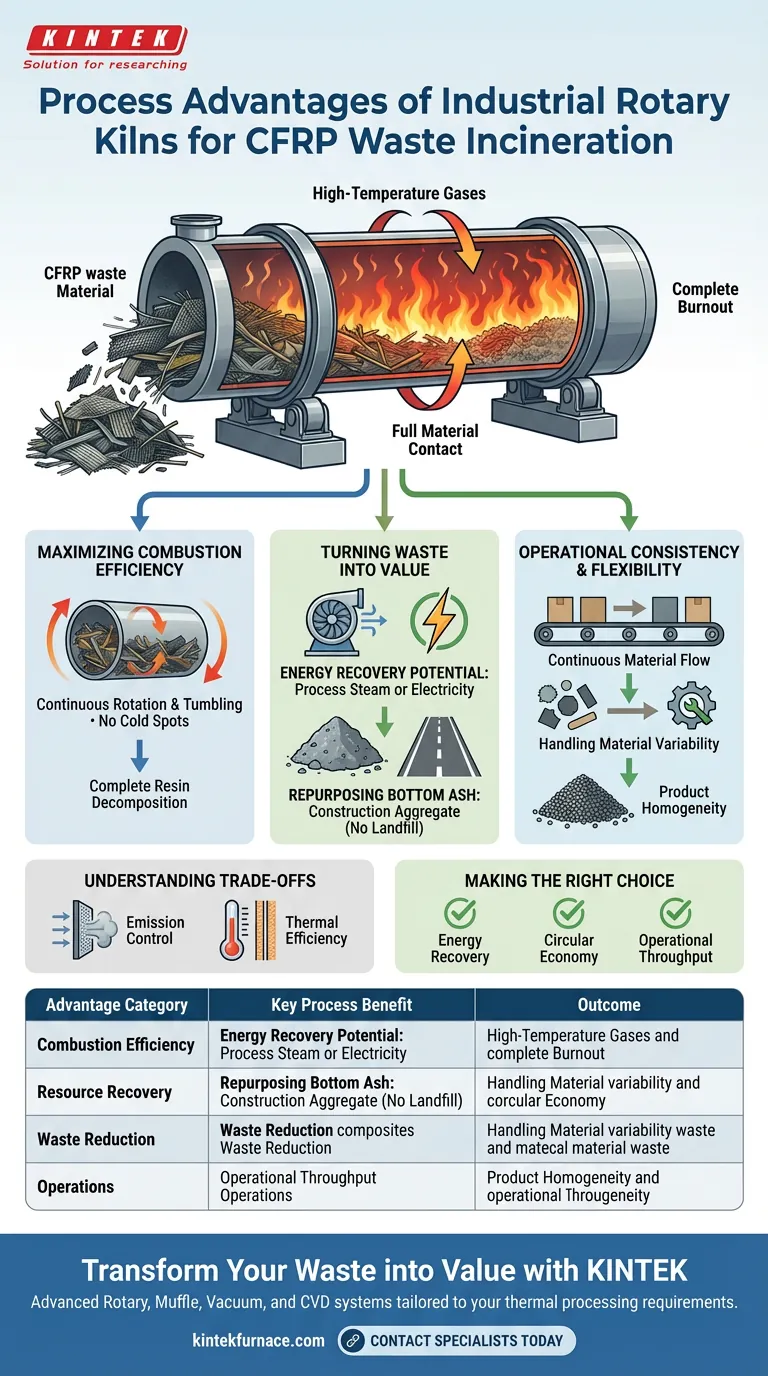

Il principale vantaggio di processo nell'utilizzo di forni rotanti industriali per i rifiuti di polimeri rinforzati con fibra di carbonio (CFRP) risiede nella capacità dell'apparecchiatura di garantire il pieno contatto del materiale con i gas ad alta temperatura attraverso la rotazione continua. Questa azione meccanica garantisce la completa combustione della complessa matrice composita, facilitando al contempo il recupero di energia sotto forma di vapore o elettricità e convertendo il residuo solido in aggregati utilizzabili per l'edilizia.

Mentre i metodi di incenerimento standard spesso faticano con la complessa composizione del CFRP, il forno rotante funge da soluzione a doppio scopo per lo smaltimento e il recupero. Risolve il problema della "combustione" attraverso il movimento costante, trasformando al contempo il flusso di rifiuti in energia e risorse edili vitali.

Massimizzare l'efficienza della combustione

Il ruolo della rotazione continua

Il vantaggio fondamentale del forno rotante è la sua natura dinamica. Mentre il forno ruota, i rifiuti CFRP vengono continuamente fatti ruzzolare e girare.

Ottenere il pieno contatto con il gas

Questa azione di ruzzolamento assicura che ogni superficie del materiale di scarto entri in contatto con il gas ad alta temperatura. Ciò elimina i "punti freddi" che si verificano spesso nell'incenerimento statico, garantendo la completa decomposizione della matrice resinosa.

Trasformare i rifiuti in valore

Potenziale di recupero energetico

L'incenerimento del CFRP genera una significativa energia termica. I sistemi a forno rotante sono progettati per catturare questo calore, convertendolo in vapore di processo o elettricità per alimentare le operazioni dell'impianto.

Riutilizzo delle ceneri di fondo

Il processo non termina con la combustione. Il residuo solido risultante, noto come cenere di fondo, viene stabilizzato e raccolto.

Eliminare i rifiuti di discarica

Invece di richiedere lo smaltimento, questa cenere può essere chimicamente adatta per l'uso come aggregato per l'edilizia. Ciò consente un utilizzo efficace delle risorse e riduce significativamente il volume di rifiuti inviati alle discariche.

Coerenza operativa e flessibilità

Flusso continuo di materiale

A differenza della lavorazione a lotti, i forni rotanti consentono un'alimentazione costante di materiale. Ciò supporta cicli di produzione ininterrotti, rendendolo ideale per gli impianti che gestiscono grandi volumi di rifiuti.

Gestione della variabilità dei materiali

I flussi di rifiuti CFRP possono essere incoerenti per dimensioni e composizione. I forni rotanti offrono un'elevata flessibilità di progettazione, consentendo agli operatori di adattare il processo a diversi profili di rifiuti senza sacrificare le prestazioni.

Omogeneità del prodotto

L'azione di miscelazione del forno garantisce l'uniformità del prodotto di cenere finale. Questa omogeneità è fondamentale se il sottoprodotto deve essere rivenduto o riutilizzato con successo nelle applicazioni edili.

Comprendere i compromessi

Requisiti di controllo delle emissioni

L'incenerimento del CFRP comporta la decomposizione di componenti tossici e resine. Sebbene i forni riducano efficacemente il volume dei rifiuti, devono essere dotati di rigorosi sistemi di filtrazione e controllo dei gas per gestire in sicurezza le emissioni risultanti.

Dipendenze dall'efficienza termica

I design moderni sono efficienti, ma le unità più vecchie o scarsamente isolate possono soffrire di perdite di calore. Il raggiungimento della massima efficienza termica richiede moderni standard di progettazione per ridurre al minimo lo spreco di energia durante le fasi ad alta temperatura.

Fare la scelta giusta per i tuoi obiettivi

Per determinare se un forno rotante è la soluzione giusta per la tua strategia di gestione dei rifiuti CFRP, considera i tuoi obiettivi operativi specifici:

- Se il tuo obiettivo principale è il recupero di energia: Dai priorità ai design di forni che dispongono di caldaie o turbine integrate per massimizzare la conversione del calore di incenerimento in vapore di processo o elettricità.

- Se il tuo obiettivo principale è l'economia circolare: Valuta la capacità del forno di produrre ceneri di fondo coerenti e di alta qualità che soddisfino gli standard di certificazione per l'uso come aggregato per l'edilizia.

- Se il tuo obiettivo principale è il throughput operativo: Sfrutta le capacità di trattamento termico continuo del forno per mantenere un flusso costante di materiale ed eliminare i tempi di inattività associati alla lavorazione a lotti.

Sfruttando i vantaggi meccanici del forno rotante, trasformerai una passività di rifiuti pericolosi in una fonte costante di energia e materie prime.

Tabella riassuntiva:

| Categoria di vantaggio | Beneficio chiave del processo | Risultato |

|---|---|---|

| Efficienza di combustione | Rotazione e ruzzolamento continui | Decomposizione completa della resina; nessun punto freddo |

| Recupero delle risorse | Cattura di energia termica | Generazione di vapore di processo o elettricità |

| Riduzione dei rifiuti | Stabilizzazione delle ceneri di fondo | Conversione dei rifiuti in aggregati per l'edilizia |

| Operazioni | Flusso continuo di materiale | Elevato throughput e omogeneità del prodotto |

Trasforma i tuoi rifiuti in valore con KINTEK

La tua struttura è pronta per ottimizzare il recupero di CFRP e altri materiali complessi? Supportato da ricerca e sviluppo esperti e produzione di livello mondiale, KINTEK fornisce sistemi avanzati rotativi, a muffola, sottovuoto e CVD su misura per le tue esigenze di trattamento termico.

I nostri forni da laboratorio e industriali personalizzabili ad alta temperatura garantiscono prestazioni superiori per il recupero di energia e il riciclaggio dei materiali. Collabora con KINTEK per sfruttare la nostra esperienza tecnica nella gestione sostenibile dei rifiuti: contatta oggi i nostri specialisti per progettare una soluzione che soddisfi le tue esigenze operative uniche.

Guida Visiva

Riferimenti

- Charitidis J. Panagiotis. Recycling of Carbon Fiber-Reinforced Composites-A Review. DOI: 10.48175/ijarsct-17474

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa

- Perché si usano le alte temperature nei forni rotanti? Ottenere un'efficiente trasformazione dei materiali

- Qual è lo scopo di un forno rotante? Ottenere un trattamento termico uniforme su larga scala

- Come funziona un forno elettrico a tamburo rotante? Ottieni un trattamento termico uniforme per i tuoi materiali

- Quali settori possono trarre vantaggio dall'uso dei forni rotanti a induzione elettromagnetica? Aumentare l'efficienza e la qualità nella lavorazione termica

- Qual è la funzione principale di un forno rotante nel processo di calcinazione del coke di petrolio? Sblocca carbonio ad alta densità

- In che modo i forni rotanti elettrici sono più ecologici? Raggiungere emissioni zero in loco

- Quali sono i componenti chiave di un forno elettrico rotante a tamburo? Sblocca una lavorazione termica efficiente