In breve, le alte temperature vengono utilizzate nei forni rotanti per fornire l'energia necessaria a forzare una reazione chimica o un cambiamento di fase fisico in un materiale. Questo processo trasforma fondamentalmente la materia prima in un prodotto finito con proprietà interamente nuove e preziose che non esisterebbero a temperature normali.

Lo scopo principale di un forno rotante non è solo riscaldare un materiale, ma utilizzare alte temperature controllate con precisione come strumento. Questa energia termica favorisce trasformazioni specifiche, spesso ad alta intensità energetica, essenziali per la creazione di prodotti come cemento, calce e minerali raffinati.

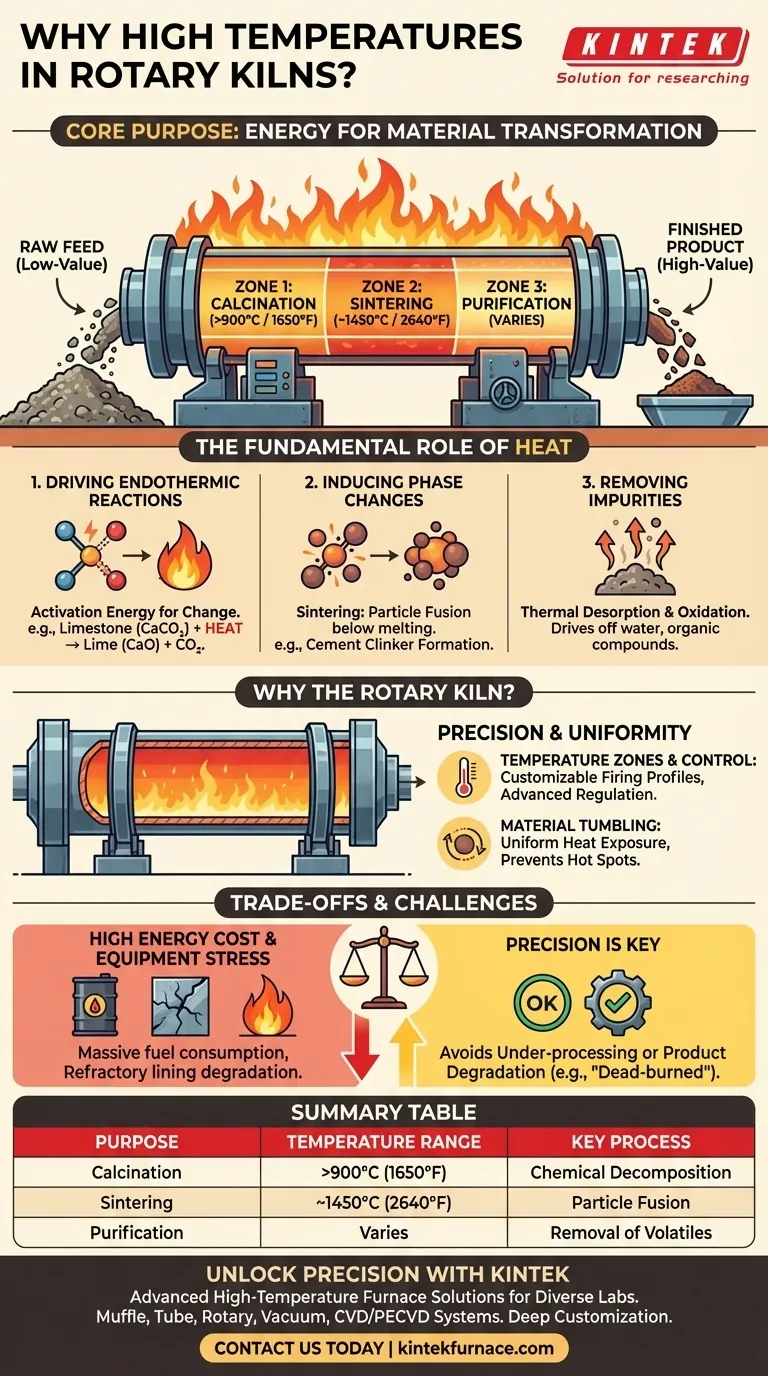

Il Ruolo Fondamentale del Calore nella Trasformazione dei Materiali

Per comprendere il forno rotante, è necessario prima comprendere il ruolo dell'energia termica. L'alta temperatura è il catalizzatore primario che consente i cambiamenti desiderati nel materiale in lavorazione.

Guida alle Reazioni Chimiche Endotermiche

Molti processi industriali cruciali sono endotermici, il che significa che richiedono un apporto costante di energia per verificarsi. L'ambiente ad alta temperatura all'interno di un forno fornisce questa energia di attivazione.

Un esempio classico è la calcinazione, dove il calcare (CaCO3) viene riscaldato per produrre calce (CaO) e anidride carbonica (CO2). Questa reazione non avverrà a una velocità significativa senza temperature superiori a 900°C (1650°F).

Induzione di Cambiamenti di Fase Fisici

Il calore viene utilizzato anche per modificare lo stato fisico di un materiale. Ciò può comportare la fusione, ma più spesso nei forni, comporta la sinterizzazione.

La sinterizzazione è un processo in cui le particelle si fondono a una temperatura appena inferiore al loro punto di fusione. Nella produzione di cemento, una miscela di materie prime viene riscaldata a circa 1450°C (2640°F) per formare una massa semi-fusa che, raffreddandosi, diventa clinker di cemento—un nuovo materiale con le desiderate proprietà idrauliche.

Rimozione di Volatili e Impurità

Il calore è un efficace strumento di purificazione. Viene utilizzato per allontanare i componenti indesiderati, un processo noto come desorbimento termico.

Questo può essere semplice come la rimozione dell'acqua residua (essiccazione) o complesso come l'ossidazione, dove i composti organici o gli elementi indesiderati vengono bruciati, lasciando un prodotto finale più concentrato e prezioso.

Perché il Forno Rotante è lo Strumento Ideale

Mentre altri forni possono raggiungere alte temperature, il design del forno rotante è particolarmente adatto per la lavorazione termica continua su larga scala. La sua efficacia deriva dalla sua capacità di gestire l'applicazione del calore con precisione.

Garantire Precisione e Controllo della Temperatura

Un forno rotante non è un semplice tubo riscaldato in modo uniforme. È progettato con zone di temperatura distinte, consentendo un profilo di cottura personalizzabile.

Sistemi di controllo avanzati e meccanismi come l'iniezione di aria di raffreddamento assicurano che la temperatura sia regolata con precisione lungo la lunghezza del forno. Ciò previene la sotto-elaborazione, che lascia la reazione incompleta, e la sovra-elaborazione, che può rovinare il prodotto finale.

Facilitare il Trasferimento di Calore e la Miscelazione dei Materiali

La lenta rotazione del forno è fondamentale. Essa mescola continuamente il materiale, sollevandolo attraverso i gas caldi e mettendolo a contatto con le pareti refrattarie calde.

Questa azione di mescolamento assicura un'esposizione uniforme al calore per ogni particella, prevenendo punti caldi e promuovendo una reazione chimica consistente in tutto il lotto. Facilita anche il rilascio dei gas prodotti durante la reazione.

Comprendere i Compromessi

L'uso di alte temperature è efficace ma comporta significative sfide e costi operativi.

Alto Consumo Energetico

Raggiungere e mantenere temperature superiori a 1400°C richiede un'enorme quantità di carburante (come carbone, petcoke o gas naturale). L'energia è spesso il costo operativo più grande per un impianto basato su forno.

Stress su Materiali e Attrezzature

Il calore estremo sottopone a enorme stress i componenti del forno. Il guscio d'acciaio deve essere protetto da un rivestimento refrattario durevole, che si degrada nel tempo e richiede una sostituzione periodica e costosa.

Rischio di Degradazione del Prodotto

Mentre il calore è necessario, troppo calore può essere distruttivo. Ad esempio, la calce o la dolomite "cotte a morte" vengono prodotte a una temperatura così elevata che la loro reattività è gravemente ridotta. Un controllo preciso non è quindi un lusso ma una necessità per la garanzia della qualità.

Fare la Scelta Giusta per il Tuo Obiettivo

La temperatura target in un forno è interamente determinata dalla trasformazione desiderata del materiale.

- Se il tuo obiettivo principale è la calcinazione (calce, gesso): Il tuo scopo è applicare calore sufficiente per guidare la decomposizione chimica senza sinterizzare o "bruciare a morte" il materiale.

- Se il tuo obiettivo principale è la produzione di clinker (cemento): Il tuo scopo è raggiungere una specifica temperatura di sinterizzazione per indurre una fusione parziale e formare nuove fasi mineralogiche.

- Se il tuo obiettivo principale è la purificazione o la riduzione (minerali): Il tuo scopo è utilizzare la temperatura in combinazione con un'atmosfera controllata per bruciare o ridurre chimicamente elementi indesiderati specifici.

In definitiva, la temperatura è la leva principale che si utilizza per trasformare una materia prima di basso valore in un prodotto finale specificato di alto valore.

Tabella Riepilogativa:

| Scopo | Intervallo di Temperatura | Processo Chiave |

|---|---|---|

| Calcinazione | >900°C (1650°F) | Decomposizione chimica (es. calcare a calce) |

| Sinterizzazione | ~1450°C (2640°F) | Fusione delle particelle (es. formazione di clinker di cemento) |

| Purificazione | Varia | Rimozione di volatili e impurità |

Sblocca la Precisione nella Lavorazione ad Alta Temperatura con KINTEK

Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata da una forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Che tu sia focalizzato su calcinazione, sinterizzazione o purificazione, le nostre soluzioni su misura garantiscono un'efficiente trasformazione dei materiali e risultati superiori.

Pronto a migliorare le tue operazioni? Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi specifici!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Quali vantaggi offrono i forni rotanti riscaldati elettricamente nel controllo della temperatura? Ottieni precisione e uniformità per risultati superiori

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza

- Come si muove la materia prima all'interno del forno rotativo? Flusso controllato dal Master per un'elaborazione efficiente

- Quali sono alcune applicazioni di essiccazione dei forni rotanti elettromagnetici? Scopri Soluzioni di Essiccazione Efficienti e Precise

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari