In breve, un'ampia gamma di industrie può beneficiare dei forni rotanti a induzione elettromagnetica, inclusi la metallurgia, la lavorazione dei minerali, la produzione di cemento, la produzione chimica e la gestione dei rifiuti. Questi forni sono particolarmente vantaggiosi per qualsiasi processo in cui il controllo preciso della temperatura, l'alta efficienza energetica e il riscaldamento uniforme del materiale sono fondamentali per ottenere prodotti finali di alta qualità e ottimizzare i costi operativi.

Il vantaggio principale dei forni rotanti a induzione elettromagnetica non è solo che riscaldano i materiali, ma come lo fanno. Utilizzando una fonte di energia senza contatto e altamente controllabile, offrono un livello di precisione ed efficienza che i tradizionali forni a combustibile faticano a eguagliare, traducendosi direttamente in una qualità del prodotto superiore e costi operativi a lungo termine inferiori.

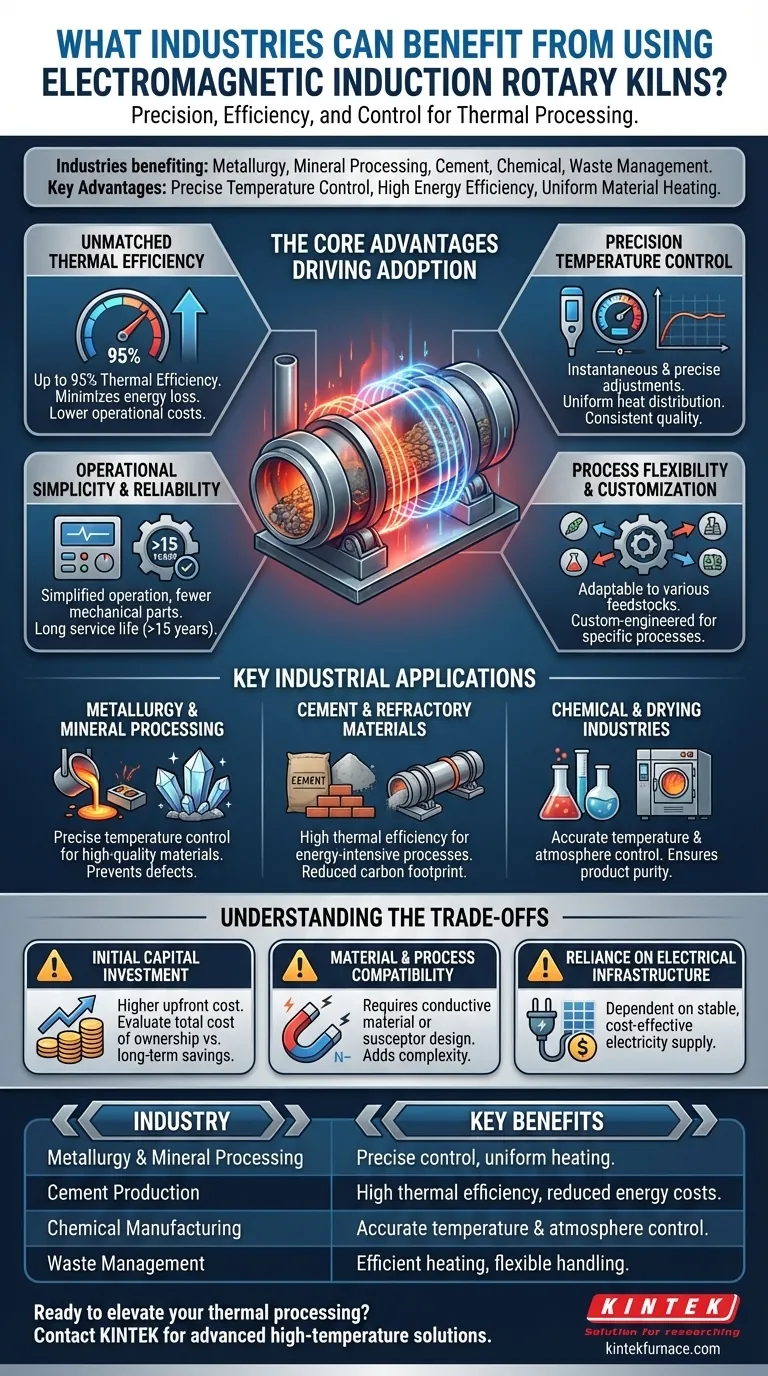

I Vantaggi Chiave che Guidano l'Adozione

La decisione di utilizzare un forno rotante a induzione elettromagnetica è guidata da una serie distinta di benefici tecnici e finanziari che risolvono sfide comuni nella lavorazione termica.

Efficienza Termica Ineguagliabile

L'induzione elettromagnetica riscalda direttamente il materiale (o un cilindro conduttivo), minimizzando la perdita di energia nell'ambiente circostante. Questo metodo può raggiungere efficienze termiche fino al 95%, un miglioramento significativo rispetto ai tradizionali forni a gas o a olio.

Questa alta efficienza riduce drasticamente il consumo energetico e abbassa i costi operativi, specialmente in applicazioni ad alta intensità energetica.

Controllo Preciso della Temperatura

Il riscaldamento a induzione consente regolazioni istantanee e precise della potenza. Ciò fornisce un controllo eccezionalmente rigoroso sul profilo di temperatura del materiale, garantendo una distribuzione del calore costante e uniforme in tutto il lotto.

Il meccanismo di rotazione del forno garantisce inoltre che tutto il materiale sia riscaldato in modo uniforme. Questa combinazione previene il surriscaldamento o il sottoriscaldamento locale, il che è fondamentale per produrre materiali di elevata purezza ed evitare difetti.

Semplicità Operativa e Affidabilità

Questi forni eliminano le complessità di stoccaggio del combustibile, consegna e gestione della combustione. L'operazione è semplificata alla impostazione e al monitoraggio dei parametri elettrici.

Con meno parti meccaniche legate alla combustione del combustibile e un design robusto, questi sistemi vantano spesso una lunga vita utile di oltre 15 anni con protezioni di sicurezza complete incorporate.

Flessibilità e Personalizzazione del Processo

I forni rotanti a induzione sono altamente adattabili. Possono essere progettati per gestire una vasta varietà di materie prime e possono essere adattati per soddisfare i requisiti specifici di temperatura, atmosfera e tempo di residenza di un dato processo.

Questa flessibilità li rende adatti sia per la produzione su larga scala e continua, sia per applicazioni più piccole e specializzate che richiedono finestre di lavorazione ristrette.

Principali Applicazioni Industriali in Dettaglio

I vantaggi tecnici del riscaldamento a induzione lo rendono una scelta superiore per diverse industrie esigenti.

Metallurgia e Lavorazione dei Minerali

Nella metallurgia e nell'estrazione dei minerali, il raggiungimento di strutture cristalline e proprietà dei materiali specifiche è fondamentale. Il controllo preciso della temperatura di un forno a induzione assicura che questi obiettivi siano raggiunti in modo ripetibile.

Il riscaldamento uniforme previene la formazione di fasi indesiderabili o impurità, portando a un prodotto finale di qualità superiore e più prezioso, dalla produzione di acciaio alla lavorazione di elementi delle terre rare.

Materiali per Cemento e Refrattari

La produzione di cemento e materiali refrattari richiede temperature elevate e sostenute. L'alta efficienza termica dei forni a induzione si traduce direttamente in significativi risparmi energetici e una ridotta impronta di carbonio per questi processi ad alta intensità energetica.

La costruzione robusta e l'affidabilità a lungo termine sono anche ben adatte all'ambiente operativo esigente e continuo (24/7) comune in queste industrie.

Industrie Chimiche e di Essiccazione

Per le reazioni chimiche e l'essiccazione di materiali sensibili, il controllo preciso sia della temperatura che dell'atmosfera è imprescindibile. Il riscaldamento a induzione fornisce questo controllo, consentendo alle reazioni di procedere in modo efficiente senza degradare il prodotto.

Ciò è particolarmente prezioso nella produzione di prodotti chimici ad alta purezza o nell'essiccazione di materiali dove anche minime fluttuazioni di temperatura potrebbero compromettere la qualità.

Comprendere i Compromessi

Sebbene potente, questa tecnologia presenta considerazioni che devono essere valutate per qualsiasi potenziale applicazione.

Investimento Iniziale di Capitale

I sistemi a induzione elettromagnetica hanno tipicamente un costo iniziale di capitale più elevato rispetto ai forni convenzionali a combustibile. La valutazione deve includere un'analisi del costo totale di proprietà, bilanciando l'investimento iniziale più elevato con i risparmi energetici a lungo termine e la manutenzione ridotta.

Compatibilità Materiale e Processo

Il riscaldamento a induzione funziona inducendo una corrente in un materiale elettricamente conduttivo. Se il materiale target non è conduttivo, deve essere trattato all'interno di un tamburo conduttivo (un suscettore), che poi riscalda il materiale tramite irradiazione e convezione. Ciò aggiunge un ulteriore livello di complessità di progettazione.

Dipendenza dall'Infrastruttura Elettrica

Il funzionamento dipende interamente da una fornitura di elettricità stabile ed economica. Nelle regioni con costi elevati dell'elettricità o una rete inaffidabile, un forno tradizionale a combustibile potrebbe essere una scelta più pragmatica. Il vostro modello di costo operativo si sposta dalla gestione del combustibile alla gestione del prezzo dell'elettricità.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se un forno rotante a induzione elettromagnetica è la soluzione corretta, considera il tuo principale motore operativo.

- Se il tuo obiettivo principale è la qualità e la consistenza del prodotto: L'impareggiabile controllo della temperatura e il riscaldamento uniforme rendono questa tecnologia una scelta ideale per materiali di alto valore.

- Se il tuo obiettivo principale è il costo operativo a lungo termine: L'alta efficienza termica e la manutenzione semplificata possono offrire risparmi significativi che giustificano l'investimento iniziale.

- Se il tuo obiettivo principale è la flessibilità del processo e l'impatto ambientale: La capacità di gestire materiali diversi con zero emissioni dirette rende questa una soluzione lungimirante e adattabile.

In definitiva, scegliere questa tecnologia è un investimento in precisione, efficienza e controllo per le tue esigenze di elaborazione termica.

Tabella Riepilogativa:

| Industria | Vantaggi Chiave |

|---|---|

| Metallurgia e Lavorazione dei Minerali | Controllo preciso della temperatura per materiali di alta qualità, riscaldamento uniforme per prevenire difetti |

| Produzione di Cemento | Alta efficienza termica fino al 95%, costi energetici ridotti e impronta di carbonio ridotta |

| Produzione Chimica | Controllo accurato di temperatura e atmosfera per prodotti puri, affidabilità operativa |

| Gestione dei Rifiuti | Riscaldamento efficiente per la lavorazione, flessibilità nella gestione di vari materiali |

Pronto a elevare la tua lavorazione termica con precisione ed efficienza? Presso KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi i Forni Rotanti, su misura per industrie come la metallurgia, il cemento e la chimica. La nostra profonda capacità di personalizzazione assicura che soddisfiamo le tue esigenze sperimentali uniche, aiutandoti a raggiungere una qualità del prodotto superiore e risparmi sui costi. Contattaci oggi per discutere come i nostri forni rotanti a induzione elettromagnetica possono trasformare le tue operazioni!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

Domande frequenti

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali

- Quali vantaggi offrono i forni rotanti riscaldati elettricamente nel controllo della temperatura? Ottieni precisione e uniformità per risultati superiori

- Quali sono alcune applicazioni di essiccazione dei forni rotanti elettromagnetici? Scopri Soluzioni di Essiccazione Efficienti e Precise

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari

- Quali sono i componenti principali nella costruzione di un forno rotante? Una guida ai sistemi centrali